Если различные древесные отходы в виде опилок и щепы достаточно легко сжигать в специально приспособленных для этого котлах длительного горения, то с угольной мелочью и пылью дело обстоит иначе. Тот, кто хоть раз пытался топить печь или котел мелкими фракциями угля, знает, что половина топлива пропадает впустую, просыпаясь сквозь колосники в зольник, а другая половина спекается и перекрывает доступ воздуха в топку. Из-за этого интенсивность горения резко снижается. В то же время выбрасывать такое горючее глупо, ведь оно содержит массу тепловой энергии. В подобной ситуации может помочь брикетирование угля, о чем и будет рассказано в данной статье.

О технологии брикетировании угля

Один из способов сжигания угольной мелочи – это растопить котел дровами, а потом сверху на горящие поленья подсыпать пыльную фракцию топлива. Но это слишком хлопотное дело, поскольку угольная пыль должна подсыпаться небольшими порциями, а значит, — часто.

Если же загрузить большую порцию, то часть горючего обязательно просыплется в зольник и уйдет в отходы, а остальное топливо заполнит щели между древесиной. Воздух перестанет поступать в зону горения и в результате топка начнет затухать.

Наилучший способ – это методом прессования формировать из мелкой фракции брикеты, которые после этого очень хорошо горят, выделяя большое количество теплоты. Такое решение, как брикетирование углей, было предложено еще в начале позапрошлого века в России изобретателем А.П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

Глубоко не вдаваясь в тонкости технологического процесса и классификацию разных марок горючего, отметим, что подобные брикеты производятся в двух видах:

- со связующими веществами для промышленных целей;

- без связующих, предназначаются для сжигания в бытовых котельных установках.

Примечание.

Брикеты, спрессованные со связующими веществами, нельзя использовать в быту. Эти вещества при сгорании образуют вредные либо токсичные соединения, которые в промышленности улавливаются разными способами. В бытовое топливо раньше в качестве связующих тоже добавляли крахмалы или патоку, но данная технология устарела.

Поскольку нас интересует технология производства угольных брикетов без всяких добавок для бытовых целей, то стоит рассмотреть именно ее. Итак, последовательность процесса следующая:

- сначала уголь проходит операцию измельчения, при этом допускается максимальная крупность фракции 6 мм;

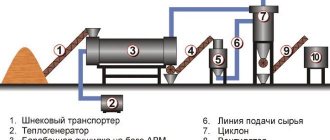

- следующая операция – сушка с целью добиться оптимальной влажности 15%. Для этого применяется особое оборудование для производства угольных брикетов – паровые или газовые сушилки;

- после сушки состав охлаждается и подается на прессование. Операция проходит при давлении 100-150 МПа в так называемом штемпельном прессе;

- окончательное охлаждение и отгрузка на склад.

Примечание.

Здесь описан традиционный технологический процесс, но требования к крупности фракции и влажности сырья могут изменяться в зависимости от используемого оборудования. Например, современный мини-завод российской компании ЮНИТЕК требует размеров частиц до 0.25 мм с влагосодержанием от 6 до 16%. То есть, в этом случае технология брикетирования угля должна предусматривать более качественное измельчение, зато и давление прессования применяется гораздо ниже.

На выходе получается угольный брикет, чья зольность не превышает 15-20%, максимально допустимая механическая нагрузка – 3 кг/см2, а при падении с высоты до 2 м изделие теряет не более 15% своей массы в результате удара. Теплота сгорания зависит от марок углей, из которых брикет спрессован.

Особенности технологии брикетирования угля

Производство брикетов из угольных отходов началось еще в 19 веке. Изготовление включало в себя скрепление между собой угольных частиц и пыли с помощью смолы и трамбования механическим прессом. Недостатком таких брикетов считалось выделение вредных смолянистых продуктов во время горения, т.к. в процессе изготовления не сильно озадачивались правилами безопасности при обогащении и брикетировании углей.

В настоящее время используются усовершенствованные технологии и, хотя производство брикетов не вышло на масштабный уровень, они весьма востребованы среди потребителей. Для бытового использования предлагаются брикеты без связующих веществ или с веществами, безопасными для здоровья человека. Поэтому перед покупкой обязательно нужно изучить информацию от производителя, особенно тот пункт, который говорит о его составе.

Брикетирование угля состоит из нескольких этапов производства:

- сушка для удаления влаги из сырья;

- переработка сырья, его измельчение на одинаковые частицы;

- добавление связующих компонентов;

- нагрев угля до определенной температуры;

- прессование;

- сушка с доведением до влажности в пределах 18-20 %;

- охлаждение.

В современном производстве можно сформировать брикеты из каменноугольных отходов без добавления связующих. Для этого необходимо специальное оборудование для брикетирования угля. В нем сырье проходит только два этапа:

- уплотнение сырья для удаления между частицами пустот;

- сжимание и уплотнение самих частиц под повышенным давлением до100—200Мн/м2.

Выделяемые в процессе смолы и будут служить скрепляющим компонентом. Изготовленные подобным образом брикеты горят без дыма и выделения вредных веществ в воздух.

Промышленные способы брикетирования угля

Рассмотрим технологию производства брикетов из угля в заводских условиях с применением каменноугольной смолы и угольной пыли. Это самое дешевое сырье, которое позволяет организовать производство качественных брикетов с хорошей теплоотдачей, не вкладывая больших средств. Для организации процесса применяют ряд установок: дробилку, пресс и сушилку. Материал перемещается от одного этапа к другому с помощью ленточного конвейера.

- Вначале уголь промывают от мусора, чтобы получить чистый продукт без лишних примесей.

- Далее очищенное сырье дробят до частиц с размером 6 мм и меньше.

- В паровой или газовой сушилке уголь высушивают до показателя влажности 15 %.

- Состав охлаждается и переходит на этап прессования под давлением 20-150 МПа.

- Готовую продукцию переправляют на склад для хранения.

Технология производства брикетов для использования на промышленных предприятиях разрешает добавление таких связующих, как цемент, нефтебитумная смесь, жидкого стекло и др. Но приобретать каменноугольные брикеты с таким составом для отопления жилого помещения запрещено требованиями СЭС.

Брикетирование угля в домашних условиях

Раньше для получения брикетов из угля необходимо было только время и собственные руки. Для этого угольные отходы смачивались водой до получения густой массы. Из нее потом вручную лепили лепешки и просушивали их на воздухе. Такое самодельное топливо успешно применялось для растопки печей и каминов.

Открывать домашнее производство по обогащение и брикетирование углей на оборудовании не каждому по карману, поэтому народные умельцы изобрели свой современный способ получения твердого топлива из угольных отходов. Для этого используют один из двух видов установок: ручной пресс или самодельный шнековый экструдер. Плюс ручного пресса в том, что его можно изготовить самому или недорого купить у мастера. Минус — низкая производительность. Чтобы брикетов хватило на всю зиму нужно летом хорошо потрудиться.

Для брикетирования угля понадобится ручной пресс

С помощью экструдера можно быстро запастись топливом, т.к. весь процесс производства механизирован. Но для изготовления или покупки уже готового оборудования для брикетирования угля понадобятся денежные вложения, поэтому нужно провести подсчеты, рационально такое приобретение или нет. Процесс брикетирования угля в домашних условиях выглядит следующим образом:

- измельчение угля любым доступным способом. Чем мельче будет его фракция, тем лучше;

- полученное сырье смешивают с водой до такой консистенции, чтобы масса хорошо лепилась;

- подготовленные формы заполняют угольной смесью и прижимают ручным прессом;

- готовые брикеты извлекаются и просушиваются естественным способом.

В итоге получается брикетированный уголь для растопки домашнего котла или печи. Транспортировать его нельзя, т.к. отсутствие скрепляющего вещества превратит брикет обратно в пыль.

С наличием экструдера производство брикетирования древесного угля значительно упрощается и ускоряется. Процесс похож на принцип мясорубки. В специальный приемный отсек засыпается подготовленная угольная масса, а на выходе выходят колбаски хорошего качества. Пока они не застыли из них можно нарезать брикеты какого угодно размера. Прочность изделий позволяет их транспортировать, не боясь повредить.

Если сравнивать домашние брикеты с производственными, они, конечно, уступают в качестве. Но изготовление такого топлива гораздо дешевле, чем покупка готовой продукции и горит оно достаточно хорошо.

Производство угольных брикет в домашних условиях

Понятно, что промышленное оборудование для брикетирования угля недоступно обычному домовладельцу в силу своей высокой стоимости. Однако, еще наши деды знали, каким образом можно делать брикеты без всякого оборудования. Для этого угольную пыль и крошку смешивали с водой в таком соотношении, чтобы получалась густая масса, а потом из нее вручную формовали лепешки. После просушивания такие изделия успешно сжигались в домашней печке. То есть, вопреки производственной технологии, смесь для производства брикетов из угля не просушивается, а наоборот, увлажняется.

В домашних условиях брикеты изготавливают 2 способами:

- с помощью ручного пресса;

- на самодельном шнековом экструдере.

Первый способ хорош тем, что прессовый станок можно недорого приобрести либо изготовить самостоятельно. Его недостаток – низкая производительность, чтобы наделать себе топливных брикет на весь сезон, придется очень хорошо потрудиться. Во втором случае брикетирование угольной пыли происходит достаточно быстро, поскольку весь процесс механизирован. Но здесь на первый план выходит стоимость агрегата, даже самодельная установка потребует ощутимых затрат. Нужно будет приобрести мощный электродвигатель, редуктор и прочие детали.

Алгоритм, согласно которому выполняется изготовление угольных брикетов своими руками, следующий:

- надо постараться любым доступным способом измельчить угольную крошку. Чем меньше будет фракция, тем качественнее получится изделие;

- смешать получившийся состав с водой. Точные пропорции указать нет возможности, так как они зависят от содержания пыли. Главное, чтобы смесь была очень густой и лепилась вручную. Добавлять глину не нужно, это только повысит зольность;

- составом наполнить форму и привести в действие ручной механизм;

- извлечь брикетированный уголь из формы и оставить сушиться на воздухе.

В результате получаем хрупкие изделия, непригодные к перевозке, зато неплохо сгорающие в печке. Один из способов брикетирования угля в домашних условиях можно узнать, просмотрев видео:

Когда в наличии имеется шнековый пресс, то производство значительно упрощается и ускоряется. Включив электродвигатель, вышеуказанную смесь загружают лопатой в приемный бункер экструдера. На выходе получаются «колбаски» цилиндрической формы отличного качества. Стоит отметить, что подобные брикеты из угольной пыли обладают хорошей прочностью, их даже можно транспортировать.

Подробнее о работе экструдера смотрите на видео:

Производство угольных брикетов в заводских условиях

Мелкие каменноугольные фракции и пыль отличаются невысокой плотностью и низкой удельной калорийностью. Зато их можно дешево купить, а потом превратить в качественное горючее путем уплотнения в ограниченном объеме. Проще говоря, изготовить прессованные угольные брикеты, чья плотность и теплотворная способность гораздо выше.

Так горят заводские (слева) и самодельные (справа) брикеты из угля

Чтобы сделать такие брикеты из мелкого каменного угля своими руками, нужно разобраться, как и с помощью каких станков их штампуют на заводе. Оборудование для производства отопительных брикетов представляет собой технологическую линию, состоящую из таких установок:

- дробилка;

- сушильная камера;

- пресс для брикетирования.

Примечание. Единицы оборудования перечислены в той же очередности, в какой они стоят согласно технологии. Подача сырья и его перемещение между установками производится посредством ленточных либо шнековых конвейеров.

Процесс прессования каменноугольного топлива происходит следующим образом:

- В дробилке угольная мелочевка измельчается до частиц одинакового размера, зависящего от характеристик прессового оборудования. Максимально допустимая крупность фракции – 6 мм.

- В сушилке влажность сырья уменьшается до значения 15% (максимум).

- Последний этап – прессование, выполняемое под давлением от 20 до 120 МПа, в зависимости от используемой технологии.

Штемпельные (валковые) прессы производительностью 10 и 25 тонн в час

Иногда для прочности конечного продукта в сырье добавляются органические или минеральные связующие, а перед уплотнением смеси ее нагревают до температуры 250—350 °С. Существует 2 способа прессования угольных брикет для отопления:

- на штемпельных (валковых) прессах;

- посредством экструзионных машин.

Штемпельный пресс сдавливает нагретую угольную смесь в специальных формах, развивая усилие 100—120 МПа, после чего брикетированный уголь проходит процесс охлаждения и фасовки. На выходе получаются изделия в виде «таблеток», «подушечек», цилиндров и кирпичиков с отверстиями.

Данный способ производства угольных брикетов используется для изготовления топлива в больших количествах и влечет за собой немалые финансовые и энергетические затраты.

Изготовление методом экструзии заключается в продавливании сырья шнековым прессом сквозь матрицу с калиброванными отверстиями. На выходе имеем угольный брикет цилиндрической формы в виде «колбаски». Это более дешевая, но менее производительная технология брикетирования угля.

Экструдеры для прессования угольной пыли

На характеристики горючего влияет состав первоначального сырья – бурый либо каменный уголь, наличие связующих веществ и другие факторы. Но обычно теплотворная способность заводского брикета составляет не менее 7 кВт/кг при влажности 8% и максимальной зольности 8.5%.

ПРЕИМУЩЕСТВА БРИКЕТИРОВАННОГО УГЛЯ

Техническое решение:

- Получение продукта одинакового размера, объема, формы и веса.

- Устранение проблемы образования пыли и брака при транспортировке.

- Заданная твердость и прочность брикета.

- Утилизация отходов в товарную продукцию

Потребительские и маркетинговые преимущества:

- Более высокая энергетическая ценность

- Более длительное горение

- Зола в виде порошка

- Меньше эмиссия CO2 и серы

- Легче упаковка, транспортировка, складирование

- Готово для автоматической подачи в топку

- Возможность упаковки для потребительского рынка

- Поставки на экспорт

БРИКЕТИРОВАНИЕ УГЛЯ СО СВЯЗУЮЩИМ

Завод по брикетированию угля со связующим состоит из следующих участков:

- участок сортировки и измельчения угля, если размеры угля слишком велики

- участок сушки, если влажность угля слишком высокая

- участок добавления связующего

- участок брикетирования на двух-роликовом прессе

- (опционально) участок пост-обработки (охлаждение, дозревание и сушка в зависимости от используемого связующего)

Мощность завода по выпуску брикетов из угля со связующим может быть от нескольких тонн в час до 100 т/ч для больших прессов.

Возможные связующие

- угольный пек

- нефтяной битум

- смола

- меласса и известь

- лигносульфонат

- крахмал

- полимеры и др

Конкретное связующее для угольных брикетов определяется доступностью в регионе и требованиями к конечному продукту. Оптимальные пропорции связующего и параметры готового брикета определяются при тестировании угля во Франции на пилотном .

Тестирование сырья и связующего для угольных брикетов

Уголь в каждом конкретном месторождении имеет индивидуальные химические и физические характеристики, в каждом регионе могут быть доступны различные связующие.

Для точного определения требуемого состава и характеристик оборудования необходимо проведение предварительного тестирования материала заказчика на заводе изготовителе во Франции. Для проведения тестов заказчику необходимо отправить уголь во Францию на тестирование.

В результате тестов можно будет:

- определить требуемый состав и характеристики оборудования

- определить вид и пропорции связующего

- получить готовый брикет и определить его характеристики

- рассчитать точные экономические показатели производства

Также только при тестировании возможно определить, годится ли уголь для брикетирования без связующего и какими в этом случае будут технико-экономические показатели производства, а также качественные характеристики брикета.

СРАВНЕНИЕ ВАРИАНТОВ брикетирования угля со связующим и без

Брикетирование угля с использованием связующего:

- +

Годится для любого каменного или бурого угля - +

Высокая производительность (до 100 т/ч) - +

- +

Возможность получать влагозащищенные брикеты - +

Низкая стоимость расходных материалов - —

Дороже и сложнее оборудование, требуется связующее

Брикетирование угля без связующего:

- —

Применимо только для определенных углей - —

Обязательна сушка - —

Ограниченная производительность (до 25 т/ч) - —

Высокое удельное энергопотребление - —

Высокая стоимость расходных материалов - +

Нет связующего, проще и дешевле оборудование

Технология брикетирование угля без связующих добавок кажется более привлекательной на первый взгляд, однако при этом в разы повышаются энергозатраты, снижается производительность и качество брикета.

После тестирования обычно становится очевидно, что брикетирование с применением связующего более оправдано экономически, даже с учетом затрат на закупку, доставку и хранение этих материалов.

Прессование измельченного угля и угольной пыли

Прессование угольной пыли и измельченной угольной фракции выполняется на двух-роликовых прессах, которые соответствуют требованиям отрасли:

- Высокая производительность

- Низкое удельное энергопотребление

- Высокая надежность

Нашим партнером является мировой лидер в производстве этого оборудования французская .

Постобработка (Дозревание) угольного брикета

В зависимости от вида угля и связующего в технологии бывает необходимо специальным образом охлаждать и выдерживать готовый брикет некоторое время в специальных бункерах, в течение которого брикет приобретает прочность.

Время выдерживания индивидуально и определяется на этапе тестирования.

В случае, если Вас интересует технология производства угольных брикетов будем рады ответить на

Содержание

Доступная по сравнению с другими видами энергоносителей цена, отсутствие проблем с приобретением, хорошая теплоотдача — основные причины, по которым многие пользователи предпочитают использовать угольные брикеты для отопления. Цена на более привычные энергоносители постоянно увеличивается, что заставляет искать альтернативные источники тепла. Угольная пыль — доступный вид топлива, но ее использование в чистом виде невыгодно: половина сырья проваливается в золу через прутья колосника, а другая половина спекается, что приводит к засорению топливника.

Угольные брикеты

Одним из вариантов использования угольной пыли, позволяющим получить из нее максимум тепла, является насыпь фракции на дрова, которыми котел растапливается предварительно. Но это очень хлопотно, так как ее нужно сыпать часто небольшими порциями. Насыпь большого количества мелкой фракции приведет к тому, что она все равно просыплется в зольник, превратившись в отходы. А та часть, которая все-таки останется на дровах, заполнит щели между ними, перекрыв циркуляцию воздуха и спровоцировав затухание топки.

Выход — изготовление брикетов из пыли с добавлением вспомогательных веществ методом прессования. Переработанная таким образом мелкая фракция отлично горит с большой теплоотдачей.

Оборудование для брикетирования угольной пыли

Рано или поздно каждое предприятие, занимающееся работами, связанными с продажей или обработкой любого вида угля, сталкивается с проблемой накопления угольной мелочи и пыли. Пылевидная фракция от 0 до 6 мм составляет в среднем не менее 25% от общей массы поступающего сырья и как правило влечет за собой возникновение трудностей сбыта этого объема или существенное снижения стоимости его продажи.

Одним из самых эффективных методов решения этой проблемы является использование накопившейся угольной пыли для производства угольного брикета. Изготовление топливного брикета, при всей привлекательности этой идеи имеет не такую уж длинную историю. Реальный интерес к этому вопросу приобрел свою остроту и актуальность только в последнее время, в связи с значительным подорожанием топлива в том числе и угольной продукции.

Большинство попыток организовать производство угольных брикетов сводилось на нет либо дороговизной технологии, либо неудовлетворительным качеством и характеристиками полученных брикетов, связанными с применением дешевых, но плохо горючих связующих веществ, которые многократно увеличивали зольность и минимизировали результативность продаж. Наша компания предлагает эксклюзивный комплекс оборудования, которое позволяет используя достаточно простую технологию избежать применения при производстве брикета связующих веществ и других посторонних примесей за исключением простой воды.

Это позволяет получить в итоге брикет по составу и характеристикам не чем не уступающий исходному сортовому виду угля и избежать обычных недостатков (посторонний запах, большая зольность, низкая калорийность и т.д.) Основной рабочей единицей, предлагаемого оборудования являются экструдерные прессы, которые разработаны специально для брикетирования горных пород, антрацитового штыба, каменноугольных шламов, крошки бурого угля, торфа и т.д. В основе технологии прессования лежат адгезионно-химические процессы, протекающие в вязко-химических системах, образованных тонко-дисперсными частицами ископаемых углей, которые сами выступают вяжущими веществами. А попросту говоря, в процессе работы пресса создаются такие физико-химические условия, которые заставляют уже входящие в состав угля ископаемые органические компоненты (фенолы, смолы, воск и т.п.) при участии воды поляризоваться на поверхности частиц заставляя их связываться между собой. При остывании и обсушивании брикет твердеет и закрепляется. Брикетированное топливо обладает высокими теплоэнергетическими свойствами, в частности достаточной механической прочностью, водостойкостью и термостойкостью. Слой такого топлива при сжигании имеет хорошую газопроницаемость, что обеспечивает полную степень сгорания даже при относительно высокой зольности. Для достижения максимальной производительности брикетировочных прессов нашей компанией разработаны накопительные бункера со шнековыми подпрессовщиками, которые обеспечивают бесперебойную подачу шихты под необходимым давлением и с расчетной скоростью. Кроме того, в состав линии брикетирования входят коробчатые конвейеры с воздушными охладителями и термогротом. Для получения шихты необходимой влажности разработаны смесительные барабаны емкостью до одной тонны готового сырья. Благодаря простоте технологического процесса, оборудование не имеет сложных технологических узлов, в процессе эксплуатации и ремонта не требует высококвалифицированного обслуживающего персонала и надежно работает в любых условиях.

1. Линия для брикетирования 16 тонны в смену (смена 8 рабочих часов). Следующей комплектации:

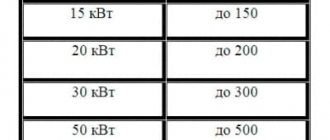

| Комплектация | Производительность т/ч | Количество единиц | Энергопотребление кВт/ч |

| Дробилка молотковая | 2-10 | 1 | 15 |

| Смеситель принудительный | 2-3 | 1 | 3 |

| Экструдерный пресс | 2 | 1 | 18 |

| Сушилка конвейерная (2 ур.) | 2 | 1 | 20 |

| Конвейер ленточный | 2 | 3 | 1,5 |

| Конвейер охлаждения | 2 | 1 | 2,5 |

2. Линия для брикетирования 40 тонн в смену (смена 8 рабочих часов). Следующей комплектации:

| Комплектация | Производительность т/ч | Количество единиц | Энергопотребление кВт/ч |

| Дробилка молотковая | 5 | 1 | 22 |

| Смеситель принудительный | 5 | 1 | 3 |

| Экструдерный пресс | 5 | 1 | 40 |

| Сушилка конвейерная (3 ур.) | 5 | 1 | 30 |

| Конвейер ленточный | 5 | 3 | 3 |

| Конвейер охлаждения | 5 | 1 | 3 |

Прайс-лист

Подробнее о технологии брикетирования

В начале прошлого столетия российский исследователь А.П. Вешняков предложил прессовать мелкую фракцию в элементы определенной формы и размера, которые по теплоотдаче не уступали самому углю. Идея нашла широкое применение и в быту, и в промышленности.

Брикеты угля на просеивающей ленте

Сегодня прессованный уголь классифицируют в зависимости от материала, экологичности, защищенности, формы и типа упаковки. Но двумя основным видами являются:

- Для производства с добавлением связующих компонентов.

- Для домашнего применения без добавок.

Важно знать, что производственные брикеты категорически нельзя использовать в быту. При их сгорании выделяется большое количество токсических веществ, за отведение которых в условиях производства отвечает специальное оборудование. Ранее при изготовлении бытовых брикетов использовали добавки в виде патоки или крахмала. Но данная технология осталась в прошлом.

Правила безопасности при обогащении и брикетировании углей

Если вы решили использовать в качестве топлива брикетированный уголь, следует подойти к его изготовлению со всей ответственностью. Подбираются составляющие для изготовления твердого топлива в зависимости от места его использования. В состав брикетов не должны входить вредные компоненты, чтобы не отравиться продуктами их сгорания.

Некачественный продукт может обладать плохой теплоотдачей и не справляться со своими прямыми обязанностями обогрева помещения. Плохо спрессованные брикеты быстро превратятся в труху и «уйдут» в отходы.

Промышленное производство

Отличительные черты пыли и мелкой каменноугольной фракции: низкая удельная калорийность и плотность. Но данные материалы рассматриваются как дешевое сырье, позволяющее организовать производство угольных брикетов. Продукция будет отличаться хорошей плотностью и теплоотдачей при низкой себестоимости.

Для изготовления брикетов в заводских условиях используется специальная технологическая линия, состоящая из дробилки, сушилки, пресса. Перемещение полуфабрикатов между машинами обеспечивает ленточный конвейер.

Прессованный уголь без добавок изготавливается в несколько этапов

:

- Измельчение сырья до размера частички 6 мм и мельче.

- Сушка смеси до отметки 15% влажности при помощи паровых и газовых сушилок.

- Далее пыль охлаждается и подается на пресс штемпельного типа, воздействующий на смесь под давлением 20-150 МПа (смотря какая технология используется). После данной обработки готовые брикеты поступают на склад готовой продукции на хранение.

Назначение топлива и используемое оборудование — основные факторы, влияющие на размер частичек, уровень влажности и величину давления, под которым они превращаются в брикеты. При этом энергоемкость готового продукта напрямую зависит от качества сырья. Важно использовать именно мелкую фракцию антрацита, а не бурого или других разновидностей угля. Для прочности допустимо добавление минеральных или органических добавок.

Пресс для брикетирования угля

Брикеты из каменного угля могут быть спрессованы двумя способами

в зависимости от того, какое оборудование для брикетирования применяется:

- Штемпельный пресс . Нагретой угольной смесью наполняются специальные формы, в которых она сдавливается с усилием 100-120 МПа. После охлаждения брикеты фасуются. Готовая продукция имеет вид кирпичиков или цилиндров с отверстиями, может быть похожа на «таблетки» или «подушечки». Данный способ изготовления подходит для производства брикетов в больших количествах ввиду больших энергетических и финансовых расходов.

- Экструзионная машина . В данном случае пластичная угольная масса продавливается прессом через матрицу. Брикет шнекового прессования (пини-кей) из угольной пыли имеет цилиндрическую форму, напоминая «колбаску», с калиброванным отверстием посередине. Технология менее затратная, но и менее производительная.

Технология производства брикетов для промышленного использования предполагает добавление цемента, нефтебитумной смеси, жидкого стекла и прочих. В металлургии применение данных веществ разрешено. А вот покупать каменноугольные брикеты с нефтебитумом для отопления жилого помещения нельзя согласно требованиям СЭС.

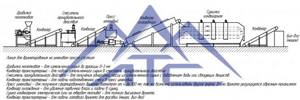

Линия брикетирования отсева каменного и бурого угля

Предназначена для производства брикетов различной формы из отсева каменного угля в смеси со связующими веществами.

Состав линии: А1 Бункер исходного сырья БИС А2 Ленточный конвейер А3 Дробилка угля ДУ-650 А4 Ленточный конвейер Б1 Смеситель двухвальный шнековый СШ-2000 Б2 Ленточный конвейер В1 Бункер-питатель БП-5 В2 Установка брикетирования валковая УБВ-3 В3 Ленточный конвейер С1 Дозатор бункерный непрерывного действия ДБНД-1500 Ж1 Установка ввода растительного масла ВЖиК

ПРИНЦИП РАБОТЫ:

Исходное сырьё загружается фронтальным погрузчиком в бункер А1. Сдвоенная конструкция бункера А1 обусловлена необходимостью обеспечить большой объём загрузки при малой высоте. Высота бункера подобрана, исходя из средней высоты выгрузки фронтальных погрузчиков. Конструкция бункера может меняться в зависимости от требований заказчика.

Бункер А1 оснащён ручными шиберными задвижками, для регулировки объёма выгружаемого сырья на ленточный транспортёр А2. Ленточный транспортёр А2, установлен непосредственно под шиберными задвижками. Сырьё, высыпающееся самотеком на ленту транспортёра А2, подаётся в комбинированную дробилку А3.

Измельченное сырьё, непрерывным потоком выгружается на ленточный транспортер А4 подставленный непосредственно под выгрузным отверстием дробилки. Ленточный транспортер А4 переносит измельченное сырьё в двухшнековый смеситель Б1.

Двухшнековый смеситель Б1 предназначен для смешивания измельченного угольного сырья со связующими. Данный смеситель непрерывного действия и представляет собой накопительную ёмкость, в которой вращаются два параллельных, горизонтальных вала оснащенных лопастями шнекового типа.

В зависимости от технологии производства, требований заказчика и вида исходного сырья в качестве связующих, могут использоваться как сухие, так и жидкие компоненты.

Для сухих связующих предусмотрен дозатор С1, который подаёт добавки непосредственно на движущуюся с измельченным углём ленту, ленточного транспортера А4. Связующее равномерно посыпает измельченный уголь, тем самым упрощая процесс смешивания. На дозаторе С1 предусмотрены тензометрические датчики.

Для жидких связующих предусмотрена установка ввода жидких компонентов Ж1, распыляющая вещество непосредственно в двухшнековый смеситель Б1. Равномерность разбрызгивания обеспечивается форсункой и нагнетающим давление насосом.

Готовое к брикетированию сырьё, непрерывно выгружается на ленточный транспортер Б2. Перемещаемое ленточным транспортером Б2 сырьё загружается в бункер-питатель В1. Бункер питатель В1 необходим для точного дозирования сырья в установку брикетирования В2, а также как буферная зона.

Установка брикетирования В2 предназначена для прессования измельченного сырья со связующем в брикеты различной формы. Принцип действия основан на брикетировании при одновременном сжатии сырья между вращающимися навстречу друг другу с равной скоростью валками. Готовые брикеты соскальзывают по выгрузной решетке, и подбираются дальнейшим межоперационным транспортом (в комплектации данной линии дальнейший межоперационный транспорт не предусмотрен). Остатки сырья, не принявшие форму брикета, проваливаются через выгрузное решето и попадают на подставленный ленточный транспортер В3, возвращающий массу в двухвалковый смеситель Б1, для дальнейшего перепрессовывания

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Оборудование для брикетирования в домашних условиях

Самый простой способ, который был хорошо знаком еще нашим прадедам

:

- Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться. Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер.

- Далее раствор разливается по формам. Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики). Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки.

- После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты

:

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Самодельный угольный брикет

Но данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную . Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология

: Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета. - Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

Технология изготовления брикетов угля без связующего

Изготовление корпуса, матрицы, шнека лучше доверить хорошему токарю. Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети.

Технология производства

:

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

Важно знать, что наличие сквозных отверстий в готовых брикетах способствует лучшему горению и большей теплоотдаче.

Выводы

Если верить производителям угольных брикетов, то теплотворность данного вида твердого топлива даже больше, чем у остальных разновидностей. Теоретически данное заявление может быть вполне реальным ввиду того, что только при сжигании 1 кг антрацита можно получить 7,7-8 кВт. По удельной теплоте дрова и древесные брикеты значительно отстают, выделяя только 5 кВт/ кг.

Однако анализ отзывов владельцев твердотопливных котлов на тематических форумах показывает, что спрос на брикеты из угольной пыли ниже, чем на древесину, по нескольким причинам:

- С их помощью тяжело растопить котел и при сгорании уголь отдает мало тепла.

- До и во время сгорания в помещении сохраняется малоприятный запах.

- Брикеты теряют форму, сильно крошатся во время транспортировки.

- Много золы.

Сгорание угольного топлива в брикетах

Большое количество негативных отзывов (около 70% от общего числа) можно объяснить тем, что производители с целью получить больше прибыли используют сырье низкого качества. Они брикетируют шихту, шлам и другие разновидности угля, непригодного для отопления помещений, а для массы добавляют лишние вещества. Брикеты, изготовленные действительно из антрацита, найти трудно. Основной признак — насыщенно черный цвет изделий.

Выводы очевидны

:

- Изготавливать угольные брикеты лучше самостоятельно.

- Для производства необходимо покупать высококачественное сырье.

- При возможности приобрести только низкокалорийные сорта угля прессование является экономически нецелесообразным. Хотя сжигание некачественных брикетов вместе с дровами позволит уменьшить затраты на отопление.

Да, изготовленные в домашних условиях угольные брикеты сильно отличаются от заводских аналогов: рассыпаются при транспортировке, влажные, дают меньше тепла. Но так вы можете контролировать качество используемого сырья, наличие и количество добавок. Как в котле, так и печке «домашние» брикеты горят хорошо, намного лучше пыли, которая просто спекается коржом. К тому же, по цене самодельные цилиндры, кирпичики или «колбаски» получаются намного выгоднее.

О пользе брикетов из угля — выводы

Если рассуждать теоретически да принимать во внимание заверения производителей угольных брикет, то по теплотворности они должны побеждать все остальные виды твердого топлива. Ведь только чистый антрацит способен выделить при сжигании 7.7—8 кВт с 1 кг. Дрова, пеллеты и древесные брикеты по удельной теплоте сгорания сильно отстают, поскольку выделяют не более 5 кВт/кг.

Но судя по отзывам пользователей твердотопливных котлов на тематических форумах, спрос на брикетированные угли уступает любым разновидностям древесины в силу таких причин:

- плохо разгораются и отдают мало тепла;

- образуют большое количество золы, а то и камешков, повторяющих форму брикетов;

- рассыпаются в труху еще во время транспортировки;

- выделяют слишком неприятный запах до и в процессе горения.

Качественные брикеты (справа) своим черным блеском заметно отличаются от топлива из бурого угля, которое не очень хорошо сгорает в отопительных котлах и печах

Если проанализировать все отзывы об угольных брикетах, то выяснится, что 70% из них – негативные. Это связано в первую очередь с тем, что производители топлива стараются получить прибыль, используя бросовое сырье – шлам, шихту и прочие непотребные разновидности каменных и бурых углей. Брикет, спрессованный из остатков антрацита, встречается нечасто.

Отсюда напрашивается вывод: если хотите получить хорошее топливо, то применяйте для брикетирования своими руками соответствующее сырье. Когда же в вашем распоряжении есть только пыль и мелочь низкокалорийных сортов угля, то прессовать их не всегда целесообразно. С другой стороны, подобные брикеты можно сжигать вместе с дровами, уменьшив затраты на их приобретение.