0

3459

21.12.2015

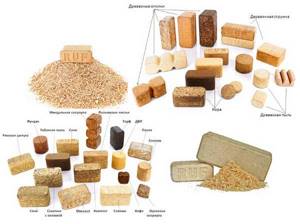

Из этой статьи вы узнаете все о пеллетах: правила производства, стандарты и способы проверки качества. Чтобы обеспечить стабильную работу пеллетных котлов отопления, которые часто устанавливают в автономно работающие котельные, необходимы «правильные» пеллеты. Это английское слово означает небольшие топливные гранулы, которые изготавливают путем прессования из древесной муки. Сырье для этого топлива очень простое. В его качестве может выступать ошкуренная и не ошкуренная древесина, отходы от лесопилок, крупных либо мелких деревообрабатывающих предприятий и мебельных производств.

Производители такого альтернативного твердого вида топлива освоили даже выпуск агропеллет из обычной соломы, шелухи подсолнечника, кукурузы, лузги гречихи и т.д. При транспортировке пеллет и их хранении нужно соблюдать ряд требований, которые гораздо мягче правил, которые предъявляют к жидкому и газообразному видам топлива. Поэтому популярность твердотопливных котлов отопления на пеллетах заметно растет среди владельцев индивидуального загородного жилья. При покупке такого гранулированного топлива все потребители интересуются его свойствами и качеством, так как от этого напрямую зависит работоспособность всего котельного оборудования и процент КПД. Главное влияние на качество пеллет оказывает сырье, организация производственного цикла, условия хранения конечной продукции и доставки ее до потребителя.

Технические требования для пеллет:

| Наименование показателя | Фактические | Соответствует |

| Общая влага на рабочую основу | 6,89% | ISO 589, DIN 52183 |

| Зола на сухую базу | 0,58% | ISO 1171, DIN 51719 |

| Зола на сухую базу | 0,54% | |

| Летучие вещества на сухую базу | 84,33% | ISO 562, DIN 51720 |

| Летучие вещества на рабочую основу | 78,52% | |

| Теплотворная способность на сухую базу | 4874 Ккал/кг | ISO 1928, DIN 51900 |

| Теплотворная способность на рабочую основу | 4538 Ккал/кг | ISO 1928, DIN 51900 |

| Рабочая теплотворная способность на рабочую основу | 4205 Ккал/кг | ISO 1928, DIN 51900 |

| Сера на сухую базу | меньше, чем 0,01% | ISO 19579, DIN 51724 |

| Сера на рабочую основу | меньше, чем 0,01% | |

| Водород на сухую базу | 6,44% | ISO 12902, DIN CEN/ TS 1510 |

| Водород на рабочую основу | 6,00% | |

| Прочность | 97,2% | EN 15210-1 |

| Истираемость | 2,8% | |

| Содержание пыли | +3,15 мм: 98,4% -3,15 мм: 1,6% | CEN/TS 15149-1 |

Классифицирование по сорту

«светлые» (лучшего сорта)

«серые» (среднего качества)

«темные» (низшего качества)

Какая бывает плотность

- Насыпная плотность;

- Плотность непосредственно окатыша.

Обычно именно насыпной удельный вес учитывают повсюду и во всех стандартах. Если вы хотите посчитать его сами, то проблем у вас не возникнет, для этого вам понадобится:

- Весы с точностью до десятых грамм;

- Штангенциркуль;

- Литровая емкость;

- Калькулятор.

Хочется еще рассказать про стандарты, в России у нас их нет, мы ориентируемся на единый европейский стандарт ENPLUS. У меня даже книга имеется про получение данного стандарта. Если она вас заинтересует, то более подробно о ее получении можно прочесть в разделе «МОИ КНИГИ».

Насыпная плотность

Многие спрашивают, а зачем вообще у древесных окатышей нужно измерять данный параметр? Какая разница? Ну горит он в котле что так, что так?

Дело тут в том, что насыпной удельный вес отражает качество пеллета, а если быть точным, то его прочность. Смотрите, имеется стандартный биг бэг для транспортировки окатышей. В него должно входить ровно 900 килограмм гранул. Качественных пеллет столько и входит, но если их качество снижается, к примеру они не пропрессованы или сырье имеет повышенную влажность. То в мешок войдет уже не 900 килограмм, а восемьсот пятьдесят.

Даже не проводя ни каких опытов по мешку видно, что с окатышами что то не то. Они начинают вылазить и не помещаться в мешок при упаковке.

Такие пеллеты будут иметь меньшую теплотворную способность, занимать больший объем площадей при хранении, могут нагреваться и даже самовоспламеняться.

Поэтому принимая большую партию гранул, обязательно нужно проверить их удельный вес. В норме она должна быть 640 — 670 кг/м3.

Для определения данного параметра нужно набрать один литр пеллет и взвесить его. Его масса в норме составит, без учета емкости, 640-670 грамм.

Плотность гранулы

Данный параметр, это средняя удельный вес непосредственно самой гранулы в партии.

Он определяется как:

- Pср = (Р1+Р2+Р3+Р4+Р5)/5

- Р1-5=масса/объем (кг/м3);

Массу одной пеллетины можно определить на весах с точностью до десятых грамма, к примеру наша масса будет равна 3,2 грамма;

Объем окатыша можно определить следующим образом, берем и измеряем штангенциркулем диаметр и длину, далее считаем по следующей формуле:

- V=3.14*R*R*H,

- где 3,14 — это число ПИ;

- R — радиус пеллетины, для этого диаметр гранулы делим пополам, в мм;

- H — высота пеллетины в мм.

При измерении нужно чтобы все торцы пеллета были ровными.

Качество пеллет

Для потребителя всегда важно качество, а также, чтобы ему соответствовала цена. В связи с ухудшающейся экологической ситуацией в мире, многие производители, которые используют в работе топливо, занимаются поиском альтернативного источника энергии. Уголь, нефть, газ постепенно отходят на задний план, потому что их использование вредит окружающей среде и иногда, здоровью человека. Именно поэтому, топливные пеллеты в скором будущем займут наивысшую строчку в рейтинге.

Качество пеллет в полной мере можно определить после сжигания. Можно будет видеть количество пепла, которое осталось после использования. Зольность показывает соотношение массы золы к массе сожженного топливного материала. Если она составляет 0,5% от общего сгоревшего объема или меньше, то топливо высококачественное. Почему же важна именно низкая зольность? Это связано с тем, что котлы, в которых сжигается топливо, могут быстро выйти из строя из-за обилия остатков в виде песка, земли и пепла. Также, если зольность слишком большая, то чистка котлов должна производиться очень часто, чтобы избежать поломки оборудования. Если Вы используете качественные пеллеты , то есть возможность автоматизировать подачу топлива в котел, а чистить его можно будет гораздо реже. Оставшиеся 0,5% пепла можно использовать в качестве удобрения для садовых растений и скудной почвы.

Если перед покупкой у Вас есть возможность взглянуть на топливо, то обратите внимание на их внешний вид. Давайте разберем некоторое моменты, которые помогут Вам определить качество пеллет по визуальным признакам. Если поднести гранулу к свету, то она должна быть глянцевой и поблескивать, также на ней не должно быть трещин и сколов. При нажатии, если пеллет рассыпается, то он некачественный. Он должен выдерживать небольшое давление и оставаться в первоначальной форме. Рекомендуем Вам, перед покупкой крупной партии проанализировать цены нескольких производителей. Это нужно для того, чтобы понимать среднюю цену продукта. Если у одного продавца слишком низкая цена по сравнению с другими, то стоит понимать, что качество может быть сомнительным. Некачественные пеллеты расходуются гораздо больше качественных, все потому, что они имеют низкую твердость и теплоотдачу. Не исключается тот факт, что использование дешевого топлива может привести к выводу пеллетного котла из строя.

«Древесные технологии» занимается производством альтернативного, экологически чистого топлива. Чтобы убедиться в качестве пеллет, Вы можете получить бесплатный образец для тестирования. Вы сможете осмотреть продукцию визуально и понаблюдать за ними в действии. По всем вопросам звоните по номеру:+7 (831) 339-14-60 или закажите обратный звонок с сайта.

Расход пеллет

При проектировании системы отопления в частном доме остро стоит вопрос выбора источника питания. Конечно, наиболее простым в плане обслуживания и экономичным в нашей стране остается газовый котел. Но такие системы небезопасны. К тому же, если вы проживаете в отдаленном негазифицированном регионе, и основная газовая магистраль проходит очень далеко от дома, тянуть ее нет возможности, остается не так уж и много вариантов:

- электроприборы (теплый пол, электрокотел, инфракрасные обогреватели и т. д.);

- солнечные коллекторы;

- твердое топливо.

Использование электрических приборов нерационально с точки зрения затрат на отопление. С солнечными коллекторами также не все однозначно. Остается твердое топливо: уголь, дрова, брикеты, пеллеты.

Твердое топливо

Какой из этих видов топлива предпочесть? И тут нет однозначного ответа. Если говорить об удобстве применения, то лучшим выбором можно считать пеллеты, позволяющие автоматизировать отопительный процесс. Но отсюда вытекает и минус: нужно приобрести пеллетный котел (который стоит недешево). В нем предусмотрен бункер для засыпки гранул: из бункера с помощью шнека пеллеты подаются в топку.

Топливный котел

И пеллеты, и брикеты имеют минимальную влажность, что делает их в 1,5–2 раза экономичнее обычных дров. Пеллеты имеют практически такой же расход, как у угля. Но при этом пеллеты для котла (белые, высшего сорта) обладают невысокой зольностью.

Особенности отопления пеллетами

Для того чтобы использовать пеллеты в качестве топлива эффективней, необходимо приобрести специальный котел. Пеллетные котлы работают в автоматизированном режиме: топливные гранулы хранятся в специальных емкостях — бункерах для пеллет, из которых подаются при помощи шнека в котел.

Если вы хотите сэкономить и купить серые, а не белые пеллеты, советуем вам не покупать сразу большую партию топлива: далеко не все горелки могут справляться с ними. Сначала приобретите мешок, протестируйте. Если котел работает нормально, можете закупать более солидную партию. Аналогично поступайте с агропеллетами: сначала протестируйте работу котла небольшим количеством. Но кроме зольности могут быть еще проблемы: эти гранулы плохо переносят транспортировку, так что уже на этом этапе получите много отходов. Вот и получается, что топить этим топливом, даже если справляется котел, целесообразно, если производство где-то недалеко.

Идеальные пеллеты для котлов — белые. Состав их обычно однороден, а зольность мала, из-за особенностей сырья поверхность таких гранул плотная, они меньше трескаются и рассыпаются, лучше переносят транспортировку.

Производство пеллет

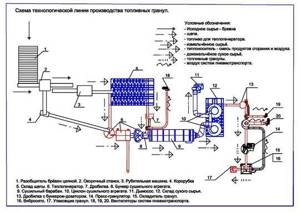

Схема производства пеллет

В основе технологии производства топливных гранул, как и топливных брикетов лежит процесс прессования измельченных отходов древесины, соломы, лузги и др.

Сырьё (опилки, солома и т.д.) поступает в дробилку, где измельчаются до состояния муки. Полученная масса поступает в сушилку, из неё — в пресс-гранулятор, где древесную муку прессуют в гранулы. Сжатие во время прессовки повышает температуру материала, лигнин, содержащийся в древесине размягчается и склеивает частицы в плотные цилиндрики.

На производство одной тонны гранул уходит 3—5 м3 древесных отходов естественной влажности. Готовые гранулы охлаждают, пакуют в большие биг-бэги (по несколько тонн) или мелкую упаковку от нескольких килограмм до нескольких десятков килограмм.

Технология производства древесных топливных гранул

Расстановка оборудования на каждом предприятии может быть разная. Однако принципы – общие с момента возникновения технология производства пеллет в 1947 году. Сам по себе процесс гранулирования – пеллетизации происходит в специальных кольцевых штампах (пресс-формах) вращающимися роторными вальцами, которые впрессовывают в многочисленные отверстия – фильеры пресс-формы, активизированное паром измельченное древесное сырье, после чего, срезанные с наружной стороны штампа специальным ножом гранулы, должны быть охлаждены и отделены от мелких частиц.

Весь процесс производства условно можно разделить на несколько этапов:

- Измельчение;

- Сушка;

- Доизмельчение;

- Водоподготовка;

- Прессование;

- Охлаждение;

- Фасовка и упаковка;

Измельчение древесного сырья

Рубительные машины (Дробилки) измельчают древесное сырьё до фракции с размерами не более 25х25х2 мм для дальнейшей сушки. Лучше всего для снижения энергозатрат на сушку измельчать до более мелкой фракции.

Сушка

Древесное сырье перед прессованием должно иметь влажность 10% ± 2%. Сырье с большей или меньшей влажностью требует дополнительного увлажнения или дополнительной сушки. Сушилки

делятся на два типа:

- барабанного;

- ленточного (дороже, но безопасней).

По типу применяемого сушильного агента они подразделяются на сушилки:

- на топочных газах;

- горячем воздухе;

- водяном паре;

По типу применяемого вида топлива для производства пеллет:

- газовые;

- на древесных отходах.

Доизмельчение сухого сырья

Для устойчивой работы пресса входная фракция должна быть не более 4 мм. Такую фракцию может обеспечить молотковая мельница, стружечный станок или дезинтегратор.

Водоподготовка

Сырье с влажностью менее 8% плохо поддается прессованию, поэтому требуется, устройство дополнительного увлажнения сырья. Лучший вариант – это шнековые смесители, имеющие возможность подачи воды или пара. Пар применяют для снижения прочности и увеличения пластичности древесного сырья твердых пород. Прессы некоторых производителей из-за конструктивных особенностей не требуют добавления пара. Некоторые применяют пар для старого, слежавшегося сырья, но таким сырьем сложно получить гранулы хорошего качества.

Прессование

В основе всего процесса гранулирования или в сердце его находится пресс. Сегодня существует несколько десятков производителей прессов из разных стран мира:

- CPM;

- Andritz;

- Salmatec;

- Amandus Kahl;

- Buhler;

- Munch;

1

– пресс с круглой матрицей;

2

– пресс с плоской матрицей

Многие прессы конструктивно различаются по видам матриц

:

- пресс с круглой матрицей;

- пресс с плоской матрицей.

Пресс с круглой матрицей

разрабатывался для комбикормовой, пищевой и химической промышленности. А

пресс с плоской матрицей

изначально для утилизации промышленных и бытовых твердых отходов. На сегодняшний день прессы обеих модификаций, используемые в гранулировании, работают по одинаковому принципу. Бегущие катки создают контактное напряжение смятия сырья на матрице, и через отверстия в матрице продавливают сырье, которое обрезается ножами. Прессы выполнены из особо прочных материалов с жесткими мощными корпусами. Матрица и катки изготовлены из специальных закаленных износостойких сплавов. Гранулирование древесины, как материала имеющего высокую плотность, требует повышенного усилия для прессования.

При прессовании происходит уплотнение древесного сырья до 3 раз

. Удельное потребление электроэнергии составляет от 30 до 50 кВт в час на тонну. Из-за сил трения и адиабатических процессов, происходящих при резком сжатии сырья, температура в рабочей зоне пресса достигает 100°С.

Охлаждение

Чем выше усилия прессования и выше температура сырья, тем лучше гранулы по качеству. При увеличении температуры прессования свыше 120°С происходят необратимые процессы в гранулируемом сырье, которые приводят к ухудшению качества гранул. Охлаждение необходимо для кондиционирования гранул после прессования. У хороших производителей оборудования в технологическом процессе, после охладителя существуют системы для очистки готовых гранул от пыли, что существенно улучшает качество выпускаемой продукции.

Фасовка и упаковка

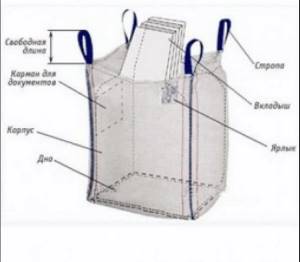

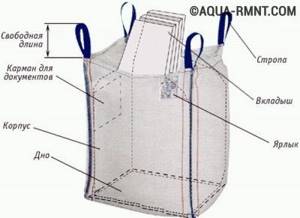

Фасовка и упаковка топливных гранул зависит от того, какая система хранения существует у потребителя.

- в свободном виде – насыпью;

- в мешках биг-бэг, от 500 до 1200 кг;

- в мелкой расфасовке по 10…20 кг.

Способы расфасофки топливных гранул

Свободная насыпь пеллет

Пеллеты в биг бегах

Мелкая расфасовка

В свободном виде – насыпью

Подразделяется на две группы:

- Первая идет на крупные ТЭЦ, требования по качеству невысокие, цена также небольшая: промышленные пеллеты.

- Вторая – высокого качества для котлов небольшой мощности и дальнейшей фасовки в мелкую упаковку, требования высокие, цена также достаточно высокая.

Фасовка в биг-бэги

Фасовка в биг-бэги применяется для индустриальной транспортировки сыпучих продуктов. Биг-беги изготавливаются из прочного полимера, имеют петли для механизации погрузо-разгрузочных работ, а также позволяют сохранять постоянную требуемую влажность пеллет при открытом складировании. Цена пеллет в биг-бэгах выше, чем при доставке насыпью.

Мелкая расфасовка

Самая дорогая группа. Цены на гранулы в мелкой расфасовке наиболее высокие, и превышают 200 Евро за тонну. К данной группе пеллет предъявляются повышенные требования по качеству. Очень удобна для тех заказчиков, кто не может иметь склада для хранения в насыпном виде. Перевозится на паллетах (поддонах). Массой до одной тонны.

Основные этапы технологического процесса производства

Пеллетное производство легко можно представить в виде нескольких самостоятельных этапов:

- измельчение подготовленного сырья;

- сушка измельченных готовых компонентов;

- доизмельчение уже основательно высушенных частиц;

- водоподготовка сырья с целью увлажнения образующейся древесной муки;

- прессование измельченного и уже увлажненного сырья в готовые гранулы;

- охлаждение пеллет и продувочное очищение их от пыли;

- фасовка топливных пеллет и их упаковка.

Чтобы хорошо разобраться в этом процессе, необходимо более подробно рассмотреть каждый из перечисленных этапов.

Этап измельчения древесного сырья

С помощью специальных рубильных машин, которые называются дробилками, обеспечивается измельчение заготовленного древесного сырья до таких фракций, длина и ширина которых составляет не более 25 мм, а толщина всего 2 мм. Затем это измельченное сырье подвергают сушке. Причем, чем меньше размер, полученных после дробления фракций, тем меньше нужно электроэнергии для их сушки.

Так выглядят дробилки для пеллет

Этап дополнительной сушки и доизмельчения

Уровень влажности древесного сырья, которое отправляют под пресс, не должен превышать 10% с отклонением на 2% в ту или иную сторону. Если полученное сырье будет слишком влажным, обязательно потребуется проведение дополнительной энергозатратной сушки. Если же части используемой древесины будут слишком сухими, то их потребуется немного увлажнить, чтобы добиться 10-процентного показателя уровня влажности.

Сушилка для пеллетных гранул

Сушильное оборудование производят барабанного и ленточного типа. При этом последний вариант более предпочтительный, хоть и дорогой. Использование сушилок для пеллет ленточного типа намного безопаснее. Сушилки могут работать на газе или на тех же древесных отходах. Существует также разделение оборудования по типу применяемого агрегата для сушки. В его качестве обычно выступают: горячий воздух, водяной пар или топочные газы. Устойчивая работа пеллетного пресса возможна лишь тогда, когда размер входной фракции у сырья не будет превышать допустимых 4 мм. Хорошо подсушенное сырье повторно подвергается измельчению в специальных молотковых мельницах, в стружечных станках, или дезинтеграторах.

Водоподготовка сырья

Если уровень влажности сырья не дотягивает до 8%, то оно очень сложно поддается прессованию. Для получения необходимой степени влажности, нужно пропустить пересушенное сырье сквозь устройство дополнительного увлажнения. Прекрасным вариантом считаются смесители на шнеках, в которые подается горячий пар или даже вода. Пар обычно применяют при обработке древесного сырья, которое получено из твердых сортов древесины. Под воздействием горячего пара сильно снижается прочность самой древесины и значительно увеличивается ее пластичность. Прессы некоторых производителей устроены так, что им не нужно предварительного воздействия паром на сырье. Некоторые не совсем добросовестные производители используют пар для обработки слишком старого и уже слежавшегося сырья. При этом, получить качественные пеллеты из «реанимированного» таким способом сырья так и так не удастся.

Процесс прессования

Протекание процесса образования гранул осуществляется с помощью особых прессов, которые имеют конструктивные различия, в основном, по виду матрицы. Бывают прессы для пеллет:

- С круглым типом матрицы, которые ранее были созданы для использования в пищевой и химической промышленности. Их же применяли для производства комбикормов.

- С плоским типом матрицы, созданные для утилизации ТБО.

Несмотря на значительные конструктивные различия, те и другие прессы осуществляют работу по одному и тому же принципу. В них бегущие катки сминают поступающее на матрицу сырье, обеспечивая его непременное продавливание сквозь предусмотренные для этой цели отверстия на ее поверхности. Появившиеся из-под матрицы гранулы, обрезаются специальными острыми ножами. В ходе всего процесса прессования такому оборудованию удается уплотнить первоначальное сырье в три раза.

Процесс формирования топливных пеллет с помощью цилиндрического пресса матричного типа

Силы трения, которые в условиях адиабатического термодинамического процесса, вызываемого очень резким сжатием сырья, способствуют значительному подъему температуры в рабочем отсеке пресса вплоть до 100 градусов. Поэтому для переработки тонны сырья расходуется всего 30-50 кВт электроэнергии за час. При гранулировании древесных отходов оборудование испытывает колоссальные постоянные нагрузки, поэтому его изготавливают из особо прочных материалов. Некоторые детали вроде матрицы выпускают из специально закаленных износостойких сплавов.

Охлаждение готовых пеллет и очищение их от загрязнений

Давление и температура в рабочей зоне оказывает сильное влияние на качество готового топлива. По этой причине сырье не должно нагреваться выше 120 градусов, так как это способствует началу необратимых процессов в его структуре, которые сильно снизят все потребительские характеристики топлива. Поэтому уже спрессованные гранулы требуется охладить. Для этого используется кондиционирующее оборудование, которое за одно и обдувает пыль с гранул.

Фасовка топливных пеллет и упаковка

Гранулированное топливо может фасоваться и упаковываться разными способами. Это позволяет в значительной степени удовлетворить запросы всех потребителей. Пеллеты могут отгружаться насыпью в полностью свободном виде или в очень объемных мешках, которые иногда называют «биг-бэгами» (вмещают от 500 до 1200 кг).

Схема элементов полимерного мешка (биг-бэга)

Насыпью чаще всего отгружаются топливные пеллеты, отправляемые на крупные ТЭЦ. Хотя возможна и отгрузка насыпью пеллет с высоким качеством. Их закупают для использования в котлах небольших предприятий или для дальнейшей продажи после расфасовки в мелкие мешки. «Биг-беги» представляют собой полимерные мешки, которые снабжены прочными стропами для механизации проведения погрузо-разгрузочных работ. Пеллеты, которые хранят и перевозят в мешках, абсолютно не теряют своей сыпучести и сохраняют необходимый уровень влажности. Приобретение уже расфасованных топливных пеллет закономерно обходится дороже обычному потребителю.

Специально оборудованные автоприцепы для перевозки биг-бэгов с гранулами

Перевозят биг-бэги на специальных автомобильных платформах, на которые их грузят автопогрузчиками. А вот мешки по 10 – 20 кг тоже пользуются успехом, но уже у частных владельцев твердотопливного котельного оборудования. Владельцы пеллетных котлов, а также каминов, у которых нет места под большие запасы, приобретают их в мелкой расфасовке. Таким образом продают пеллеты отборного качества.

Мелкая фасовка самых отборных белых пеллет

Сколько пеллет потребуется на отопительный сезон

Расход пеллет

Чтобы посчитать расход топлива на отопительный сезон, нужно знать:

- мощность котла (Рк);

- длительность отопительного сезона (Д).

Расход = (Рк × Д × 24 ч × 30 дней × 0,7) / 3,5 кВт/ч.

Коэффициент 0,7 включен в формулу для более точного расчета, так как котел не все время будет работать на полную мощность. 3,5 кВт/ч – теплотворная способность 1 кг пеллет.

Рассмотрим пример расчета для частного дома, площадью в 200 м2, для обогрева которого нужен котел на 20 кВт, и длительностью отопительного сезона в 6 месяцев. Подставляя эти данные в формулу выше, получим.

Расход = (20× 6 × 24 × 30) / 3,5 = 17280 кг. Получается, чтобы обеспечить отопление дома в 200 м2 на зиму, потребуется 17 тонн пеллет. На момент написания статьи (декабрь 2021 года) одна тонна пеллет в среднем стоит 8,5 тысячи рублей. Значит, для покупки пеллет на весь отопительный сезон потребуется 144500 рублей. Выводы делайте сами. Стоит ли приобретать данный продукт или воспользоваться более дешевым – брикетами RUF.

Из чего состоят пеллеты

Для выпуска пеллет берут отходы, которые поставляет древесное производство: пыль, щепки, опилки, обрезки – любое сырье, содержащее лигнин, подойдет. В России чаще всего используют хвойную древесину, хотя лиственные породы существенно выигрывают по качеству. Использование хвои объясняется просто:

- для переработки лиственных пород нужно другое, более сложное и дорогостоящее оборудование;

- береза не очень хорошо прессуется.

Но если вам повезет найти на рынке березовые пеллеты, предпочесть лучше их. В процессе сгорания они выделяют немного больше теплоты. Помимо этого, при горении березовые топливные гранулы не образуют (в отличие от хвойных пород) смол, оседающих впоследствии в дымоходной трубе.

Стандарты пеллет

Превосходное качество гранул необходимо для достижения постоянного и оптимального процесса нагрева. Поскольку существует топливо разного качества, владельцам печей и котлов важно выбрать гранулы, которые лучше всего подходят для их установок. В противном случае непродуманный выбор может не только привести к потере эффективности, но и нарушить процесс горения и/или затруднить техническое обслуживание прибора. Это особенно важно для небольших котлов и печей, используемых в бытовых условиях, поскольку соответствующие допуски значительно ниже, чем у котлов с большей мощностью.

Стандарты пеллет для промышленных печей не такие строгие, но все же лучше не экспериментировать с дешевым топливом. Для безопасности окружающих и оборудования, важно отличать качественные гранулы.

Содержание золы: Зола — это остаток, который образовывается после полного сгорания. Чем ниже ее содержание, тем чище будет гореть гранула, и тем эффективнее будет функционировать котел. Низкая зольность снижает рутинную очистку и техническое обслуживание.

Температура плавления золы: Зола, имеющая низкую температуру плавления, будет плавиться в самых горячих частях камеры сгорания и затвердевать. Подобный твердый остаток, называемый “шлаком”, может создать ряд проблем, включая воздействие на процесс горения, блокировку оборудования и увеличение затрат на техническое обслуживание.

Длина, диаметр и насыпная плотность: Длина и диаметр являются простыми параметрами, в то время как насыпная плотность должна быть объяснена как измерение веса на объем (кг/м3). Стандарты пеллет по длине не имеют четкой цифры, она может варьироваться от 10 до 50 мм. Лучше использовать цилиндрики примерно одинаковых показателей, чтобы не было негативного влияния на энергетическую плотность. Что касается диаметра, то он бывает двух видов, 6 мм или 8 мм. В случае чрезмерной плотности энергетические затраты котла будут слишком высоки, что приведет к перегреву камеры сгорания, в то время как недостаточная плотность энергии повлияет на эффективность и может не генерировать достаточного количества тепла для работы системы.

Пыль: Это мелкие древесные частицы, которые можно обнаружить в мешках, ее низкое содержание является важным фактором, поскольку она напрямую влияет на хранение, обработку, техническое обслуживание, эффективность сгорания и выбросы загрязняющих веществ.

Также по этой теме читайте новости

- Производство пеллет в России

- Пеллеты. Виды пеллет

- Хранение пеллет

- Пеллеты для отопления

Теплотворная способность и влажность: У качественных гранул теплотворность начинается от 4200 ккал/кг и может достигать 4500 ккал/кг. При изготовлении сырье высушивается до определенных показателей и чем ниже уровень влажности, тем выше тепловая мощность.

Механическая долговечность: По данному параметру можно проверить топливо на качество, даже не сжигая его. Отсутствие трещин, крошения и разломов на несколько частей при нажатии говорит о том, что гранулы устойчивы к давлению и разрушению во время транспортировки и в шнеках подачи, что позволяет поддерживать равномерную консистенцию.

Содержание азота, серы и хлора: Эти параметры, выраженные в процентах от общего веса, будут влиять на выбросы загрязняющих веществ и коррозию нагревательных приборов.

Тяжелые металлы: Показатели, выраженные в мг/кг, будут влиять на выбросы вредных компонентов при горении и зольность.

Стандарты пеллет для разных видов могут отличаться. Это связано с тем, что при изготовлении гранул применяется отличное друг от друга сырье. Щепа, стружка, опилки, обрубки и другие ликвидные остатки хвойных и лиственных пород деревьев принято считать самым качественным сырьем. Также существует гранулированное топливо, которое производят из соломы, шелухи, старой мебели и других материалов, соответственно их показатели будут совершенно разными.

производит и поставляет топливные пеллеты из твердой и мягкой древесины. В процессе изготовления не добавляются химические вещества, поэтому гранулы безопасны и экологичны. Чтобы убедиться в эффективности, получите бесплатные образцы для тестирования. По всем вопросам звоните по номеру:+7 или пишите на электронную почту

Чем вызван такой интерес к данному виду топлива?

Древесные пеллеты рассматривают в качестве топлива будущего. Их теплота сгорания составляет 4,3 – 4,5 кВт/кг, что в полтора раза больше, чем у древесины, но при этом теплоотдача сравнима с углем. При сгорании выбросы в атмосферу минимальны. Сжигание 2 тонн топливных гранул дает такое же количество тепловой энергии, как сжигание 957 м3 газа, 1000 л дизельного топлива, либо 3,2 тонны древесины.

Пеллеты не случайно имеют название облагороженного топлива – при их сгорании выделяется большой объём тепла, а горение протекает ровным слоем, как при горении традиционных видов топлива. Топливные гранулы не требуют значительного объема места для хранения.

Пеллеты характеризуются высокой энергетической концентрацией при несущественном объеме. Их высокая насыпная плотность дает возможность перемещать топливо на большие расстояния с высокой экономической оправданностью. Пеллеты в качестве биотоплива безопасны и снижают риск возникновения пожаров, взрывов и утечки при транспортировке.

Расход пеллет на отопление дома площадью 150 кв.м за отопительный сезон в 7 месяцев требует не более 5 тонн гранул, причем продукт сгорания также используется в качестве удобрения на полях. Масса золы составляет приблизительно 1% от общей массы топливных гранул, убирается в современных печах не чаще раза в год.

Применение пеллет

Прогресс не стоит на месте и охватывает все новые сферы человеческой жизни. Несмотря на то, что гранулы были изобретены в середине прошлого века, этот вид топлива только сейчас становится популярным в России. Они экологичны? Как их хранить и где использовать?

Топливо имеет вид небольших продолговатых цилиндриков, длиной не более 50 мм. Особенности изготовления придают ему уникальные свойства, и применение пеллет облегчает получение энергии и тепла.

Они имеют высокую насыпную плотность. Это делает транспортировку и хранение более простыми этапами, чем перевозка и складирование традиционных ресурсов. Производство с каждым годом набирает обороты и готовую продукцию упаковывают в удобные и герметичные биг-бэги или мешки разного объема. Это делает погрузку и разгрузку более быстрым шагом, кроме того, гранулы можно хранить насыпью или в первоначальной упаковке.

Что касается экологичности, то с уверенностью можно сказать, что они безопасны, как для человека, так и для окружающей среды. Для изготовления используются отходы древесины, которые в противном случае перегнивали бы естественным путем, это позволяет более бережно относиться к природе и использовать ее ресурсы без остатка. Во время хранения они не выделяют токсичных веществ, и применение пеллет исключает образование ядовитого дыма во время горения.

Мешки с гранулами можно хранить в любом сухом помещении. Они не воспламеняются и не представляют пожарной опасности. Такие виды топлива, как мазут, газ, дизельное топливо и уголь, легко самовозгорается, кроме того, все они выделяют вредные запахи и при неправильном использовании загрязняют атмосферу. Поэтому они требуют осторожного обращения во время использования. Топливо нового поколения – пеллеты, гораздо безопаснее для людей, которые применяют их в качестве источника энергии и тепла. Самое главное, что безопасность пеллетного котла намного выше, чем безопасность аналогичного газового или дизельного оборудования.

Также по этой теме читайте новости

- Производство пеллет в России

- Пеллеты. Виды пеллет

- Хранение пеллет

- Пеллеты для отопления

Под гранулы можно легко переоборудовать уже существующие печи. При этом они будут оснащаться механизмом автоматической подачи, что избавляет от необходимости следить за количеством сырья в печи.

Мы предлагаем вам оценить все преимущества от применения пеллет, которые изготавливаются из хвойных и мягких сортов древесины, выращенной в экологически чистых регионах. Попробовав их и оценив в полной мере их преимущества, вы просто не захотите возвращаться к традиционным видам топлива.

В можно приобрести пеллеты по невысокой стоимости напрямую от производителя. Вы можете получить бесплатный образец для тестирования, чтобы убедиться в качестве. По всем вопросам звоните по номеру телефона:+7 или пишите на электронную почту

Основные параметры пеллеты

Пеллеты для отопления это гранулы белого или оттенков коричневого цвета, длиной от 10,00 до 30,00 мм, диаметром 6,00 и 8,00 мм, реже встречается топливо диаметром 10,00 мм, предельный диаметр гранул 25,00 мм. Потемнение пеллет связано с присутствием в структуре материала различных несгораемых остатков (пыли, земли, ряда других).

Главными параметрами пеллет являются:

- зольность (чем ниже, тем лучше и меньше золы, так котел придется чистить гораздо реже);

- влажность;

- теплотворная способность (ENPlus-A1 – 18,0 Мдж/кг, ENPlus-A2 – 18,0 Мдж /кг, EN-B – 15,0 МДж/кг).

- общая длина;

- степень плотности;

- диаметр;

- насыпная масса;

- класс истираемости.

Производство пеллет в Екатеринбурге

В основе технологии производства, лежит процесс прессования измельченных отходов древесины, соломы, лузги и др.

- Сырьё (опилки, солома и т.д.) поступает в дробилку, где измельчаются до состояния муки. Полученная масса поступает в сушилку, из неё — в пресс-гранулятор, где древесную муку прессуют в гранулы. Сжатие во время прессовки повышает температуру материала, лигнин, содержащийся в древесине размягчается и склеивает частицы в плотные цилиндрики.

- На производство одной тонны уходит 3—5 м3 древесных отходов естественной влажности. Готовые гранулы охлаждают, пакуют в большие биг-бэги (по несколько тонн) или мелкую упаковку от нескольких килограмм до нескольких десятков килограмм.

- Производство топливных гранул – это процесс, не прекращающийся круглый год и не зависящий от каких-либо непредвиденных факторов, поскольку сырьё для этого появляется постоянно. Если Вы хотите обеспечить эффективное отопление жилого дома (как частного, так и многоквартирного), производственного или складского помещения, то древесные пеллеты – один самых оптимальных вариантов для этого.На сегодняшний день, в странах Европы данный вид топлива составляет 2/3 от всех остальных, идущих на отопление различных зданий. В России популярность топливных гранул пеллет постоянно растёт, поскольку об их достоинствах узнаёт всё больше потребителей.

Основные этапы процесса производства

Пеллетное производство можно условно представить в виде нескольких этапов:

- измельчение сырья;

- сушка измельченных компонентов;

- доизмельчение высушенных частиц;

- водоподготовка с целью увлажнения древесной муки;

- прессование измельченного и увлажненного сырья в гранулы;

- охлаждение пеллет и очищение их от пыли;

- фасовка топливных гранул и упаковка.

Давайте рассмотрим каждый этап подробнее.

Этап #1 — измельчение древесного сырья

С помощью рубительных машин, называемых дробилками, обеспечивают измельчение древесного сырья до фракций, длина и ширина которых составляет 25 мм, а толщина – 2 мм. Затем измельченное сырье подвергается сушке. Чем меньше размер фракций, тем меньше потребуется энергозатрат для их сушки.

С помощью рубительных машин, называемых дробилками, обеспечивают измельчение древесного сырья до фракций, длина и ширина которых составляет 25 мм

Этап #2 — сушка и доизмельчение

К уровню влажности древесного сырья, отправляемого под пресс, предъявляются конкретные требования. Процент влажности должен составлять 10% с отклонением на 2% в меньшую или большую сторону. Если сырье будет слишком влажным, потребуется проведение дополнительной сушки. Если же фрагменты древесины будут слишком сухими, то их придется дополнительно увлажнять, добиваясь 10-процентного значения уровня влажности.

Сушильное оборудование бывает барабанного и ленточного типа, причем последний вариант предпочтительнее, хоть и дороже. Использование сушилок ленточного типа более безопасно. Сушилки могут эксплуатироваться на газе или на древесных отходах. Существует еще разделение оборудования по виду применяемого сушильного агента, в качестве которого может выступать водяной пар, горячий воздух или топочные газы.

Устойчивая работа пресса возможна лишь в том случае, если размер входной фракции сырья не будет превышать 4 мм. Подсушенное сырье дополнительно подвергается измельчению в молотковых мельницах, стружечных станках, дезинтеграторах.

Этап #3 — водоподготовка

Сырье, уровень влажности которого не дотягивает до 8%, сложно поддается прессованию. Чтобы получить нужную степень влажности, необходимо пропустить пересушенное сырье через устройство дополнительного увлажнения. Лучшим вариантом считаются шнековые смесители, в которые подается пар или же вода. Пар приходится применять при обработке древесного сырья, полученного из твердых пород. Под воздействием пара снижается прочность древесины и увеличивается ее пластичность.

Прессы ряда производителей устроены таким образом, что им не требуется предварительного парового воздействия на сырье. Некоторые недобросовестные производители применяют пар для обработки старого и уже слежавшегося сырья. Однако получить пеллеты хорошего качества из «оживленного» таким способом сырья все равно не удастся.

Этап #4 — прессование

Протекание процесса гранулирования осуществляется с помощью прессов, выпуском которых занимаются известные в мире производители: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler и др. Данный вид оборудования имеет конструктивные различия, основным их которых является вид матрицы. Бывают прессы:

- с круглой матрицей (создавались для применения в пищевой и химической промышленности, а также для производства комбикормов);

- с плоской матрицей (создавались для утилизации ТБО).

Несмотря на конструктивные различия, прессы обеих модификаций работают по одному и тому же принципу. Бегущие катки сминают сырье на матрице, обеспечивая его продавливание сквозь предусмотренные отверстия на ее поверхности. Выдавившиеся гранулы обрезаются специальными ножами. В ходе процесса прессования оборудованию удается уплотнить сырье в три раза.

Процесс формирования пеллет с помощью цилиндрического матричного пресса. Одинаковые по диаметру гранулы выдавливаются через отверстия матрицы и срезаются

Силы трения в условиях течения адиабатического процесса, вызываемого резким сжатием сырья, способствуют подъему температуры в рабочей зоне пресса до 100 градусов по Цельсию. На переработку тонны сырья расходуется в течение часа 30-50 кВт электроэнергии.

При гранулировании древесины оборудование испытывает большие нагрузки, поэтому его производят из особо прочных материалов. Отдельные детали типа матрицы выпускают из закаленных износостойких сплавов.

Этап #5 — охлаждение пеллет и очищение их от пыли

От степени усилий, приложенных к прессованию сырья, и величины температуры, при которой происходит формирование гранул, зависит качество получаемых пеллет. Однако существует верхний «потолок» температурных значений (120°С), при превышении которого в гранулируемом сырье начинают протекать необратимые процессы, негативно сказывающиеся на качестве пеллет.

Спрессованные гранулы нуждаются в охлаждении, действующем на них с кондиционирующим эффектом. Оборудование известных производителей оснащено системами очистки готовых гранул от пыли и мелких крошек. Очищению пеллеты подвергаются сразу же после процедуры охлаждения. Это положительным образом сказывается на качестве пеллетного топлива.

Этап #6 — фасовка топливных гранул и упаковка

Гранулированное топливо фасуется и упаковывается разными способами, что позволяет удовлетворить разносторонние запросы потребителей. Пеллеты могут реализовываться насыпью в свободном виде или в объемных мешках — так называемых «биг-бэгах», вмещающих от 500 до 1200 кг гранул.

Составные элементы огромного полимерного мешка (биг-бэга), используемого для хранения пеллет на складах производителя и последующей транспортировки до коечного потребителя

Насыпью обычно отгружаются топливные гранулы, отправляемые на ТЭЦ. Хотя возможна отгрузка насыпью и пеллет высокого качества, которые закупаются для отопительных котлов, а также с целью дальнейшей реализации в более мелкой расфасовке.

«Биг-беги» – это полимерные мешки, снабженные стропами для механизации погрузо-разгрузочных работ. Пеллеты, хранимые и перевозимые в мешках, не теряют своих сыпучих качеств и сохраняют требуемый уровень влажности. Однако покупка уже расфасованных топливных гранул обычно обходится дороже рядовому потребителю.

Специальные автоприцепы для перевозки биг-бэгов с пеллетами. Для разгрузки тяжелых мешков применяются автопогрузчики

Пеллеты, расфасованные в упаковки по 10-20 кг, также пользуются популярностью среди потребителей. Владельцы пеллетных котлов и каминов, не имеющие бункеров для хранения больших запасов пеллет, покупают их в мелкой расфасовке. Конечно, данный способ покупки топливных гранул считается самым затратным. Однако в мелкой таре реализуются только отборные пеллеты.

Многим покупателям удобнее приобретать отборные пеллеты, расфасованные в небольшие полиэтиленовые мешки, которые легко перевозить в личном транспорте

Моя помощь может пригодиться

Я занимаюсь профессионально подбором оборудования, модернизацией производства, могу помочь с сертификацией окатышей. У меня имеется хорошая качественная книга о производстве пеллет, более подробно о ней в разделе «МОИ КНИГИ».

Удачи и до новых встреч, с вами был Андрей Ноак!

Этот блог читают

3875

специалистов своего дела.

Читай и ты!

Производство пеллет

Чтобы готовое топливо отвечало параметрам качества, сырьевая масса проходит несколько этапов обработки:

- Дробление. Перемалывание отходов помогает сделать массу однородной, из которой потом будут изготавливаться мелкофракционные гранулы размером не более 2х25х25 мм. Такой размер удобнее и быстрее просушивается.

- Высушивание. Остаточная влажность должна быть не более 10%.

- Измельчение. Для дробления сырьевой массы на гранулы размером в 4 мм применяется молотковая мельница.

- Увлажнение. Чтобы напитать массу влагой, используется шнековый смеситель.

- Прессовка. Вид применяемых прессов зависит от типа сырья. После прессования масса пропускается через сито, затем подрезается ножом. Процесс осуществляется при температуре до +100 С. Повышение температуры недопустимо, чтобы пеллеты не утратили горючих свойств, хорошо горели.

- Остывание. Фасовка. Это завершающие этапы производства, после которых топливо поступает в продажу.

Несмотря на длительный процесс обработки, стоимость пеллет для отопления остается невысокой, что объясняет популярность сырья.

Как производят гранулы пеллеты из древесины

Для производства пеллет берут самую недорогую древесину, которую невозможно использовать больше ни в каких целях. Это обрезки, щепа, опилки. Эти отходы сортируют, очищают от примесей, отсеивают песок и т.п. Далее, мощный магнит, используемый на сортировочной ленте, притягивает железо (например, гвозди). После удаления посторонних предметов древесные отходы отправляются в молотковую дробилку, где их измельчают до фрагментов размером в 4 мм. Это этап называется предварительным измельчением. Необходим он для равномерного просушивания сырья на следующем этапе.

Пеллеты делают и отходов деревообрабатывающей промышленности и агрокомплекса

Полученные опилки высушивают в специальном бункере до требуемой влажности (8–12%). После чего их отправляют на повторное измельчение. В результате получаются мелкие фрагменты древесины, которые после доведения до идеальной влажности (10%) отправляют в пресс-гранулятор. Здесь под воздействием давления (в некоторых прессах высокой температуры) древесные опилки превращаются в гранулы. Для этого состав пропускают через матрицу, в которой вырезаны круглые отверстия. Конструкция пресса — гранулятора напоминает обычную мясорубку: тесто продавливается через отверстия, и получаются гранулы. В охладительной колонке их остужают. Так получается конечный продукт — топливные пеллеты.

Европейские и немецкие стандарты качества пеллет

| Нормы качества пеллет | Единицы измерения | DIN Plus | EN plus-A1 | EB plus-A2 | EN-B | DIN 51731 | ONorm M 7135 |

| Диаметр пеллет | мм | 4-10 | 6(±1) | 6(±1) | 6(±1) | 4-10 | 4-10 |

| Длинна пеллет | мм | ≤5хD | 3,15≤I≤40 | 3,15≤I≤40 | 3,15≤I≤40 | 5 x D1 | <50 |

| Насыпная масса пеллет | кг/м3 | — | ≥600 | ≥600 | ≥600 | — | — |

| Теплота сгорания пеллет | МДж/кг | ≥18 | ≥16,5 | ≥16,5 | ≥16,0 | ≥18 | 17,5-19,5 |

| Влажность пеллет | % | ≤10 | ≤10 | ≤12 | |||

| Истирание/пыль | % | ≤ 1 | — | — | |||

| Твёрдость пеллет | % | ≥ 97,7 | ≥ 97,5 | — | — | ||

| Зольность | % | ≤ 0,5 | ≤ 0,7 | ≤ 1,0 | ≤ 3,0 | — | — |

| Температура плавления золы | °С | — | ≥1200 | ≥1100 | ≥1100 | — | — |

| Хлор | мг/кг | ≤ 0,02 | ≤ 0,02 | ≤ 0,03 | ≤ 0,03 | — | — |

| Сера | мг/кг | ≤ 0,04 | ≤ 0,05 | ≤ 0,05 | ≤ 0,05 | ≤ 0,04 | ≤ 0,08 |

| Азот | мг/кг | ≤ 0,3 | ≤ 0,3 | ≤ 0,5 | ≤ 1,0 | ≤ 0,3 | ≤ 0,3 |

| Свинец | мг/кг | — | ≤ 10 | ≤ 10 | ≤ 10 | — | — |

| Хром | мг/кг | — | ≤ 10 | ≤ 10 | ≤ 10 | — | — |

| Мышьяк | мг/кг | — | ≤ 1 | ≤ 1 | ≤ 1 | — | — |

| Кадмий | мг/кг | — | ≤ 10 | ≤ 10 | ≤ 10 | — | — |

| Ртуть | мг/кг | — | ≤ 0,1 | ≤ 0,1 | ≤ 0,1 | — | — |

| Медь | мг/кг | — | ≤ 10 | ≤ 10 | ≤ 10 | — | — |

| Никель | мг/кг | — | ≤ 10 | ≤ 10 | ≤ 10 | — | — |

| Цинк | мг/кг | — | ≤ 100 | ≤ 100 | ≤ 100 | — | — |

Мы производим и продаем пеллеты уже более 5 лет. Наши пеллеты обладают высокой теплотворностью и низкой зольностью, Высокое качество, низкие цены!!!

Спасибо, что оставили заявку, мы свяжемся с Вами в ближайшее время

Top

По каким стандартам определяют качество готовых пеллет?

Все отечественные производители пеллет сегодня используют стандарты качества, которые приняты в большинстве европейских стран. Зарубежные производители твердого топлива для пеллетных котлов должны получать сертификаты соответствия на выпускаемую продукцию по действующим в Евросоюзе стандартам качества. Если такой документ отсутствует, то данное обстоятельство отпугивает покупателей. Стандарты качества EN plus и EN-B фиксируют требования, как к бытовым, так и к промышленным пеллетам по нескольким критериям. Сюда входят: диаметр, длин, насыпная масса, теплота сгорания, влажность, истирание или процент пыли, твердость, зольность, температура плавления золы, содержание металлов и других химических элементов.

Производство[править | править код]

Упаковка топливных пеллет

В США в начале 2008 года производством топливных гранул заняты более 80 компаний. Они производят около 1,1 млн тонн гранул в год. В 2008 году в США было продано около 2 млн тонн гранул[4]. Более 600 тыс. зданий обогреваются гранулами. Более 20 компаний производят котлы, печи, горелки и др. оборудование для сжигания гранул.

В Финляндии в 2005 году домашний сектор потребил 70 тыс. тонн гранул. Биотопливом обогревались около 7 тыс. зданий. «Дорожная Карта — 2010» в Финляндии планирует производство к 2010 году 1,1 млн тонн гранул.

В 2005 году из Канады было экспортировано 582,5 тыс. тонн гранул. Всего в Канаде в 2008 году было произведено около 1,3 млн тонн. Заводы по производству гранул располагаются главным образом на побережье. Заводы, расположенные на западном побережье Канады, производят гранулы из мягких сортов древесины: ель, сосна. Заводы восточного побережья производят гранулы из твёрдых сортов: дуб, клен, вишня и др.

Все гранулы, получаемые в Северной Америке, производятся из высушенных остатков отходов лесоперерабатывающего производства: древесные опилки, стружка, щепа. Всего два завода добавляют в гранулы древесную кору.

Крупнейшие производители в странах Евросоюза в 2008 году: Швеция — 1,7 млн тонн, Германия — 900 тысяч тонн, Австрия — 800 тысяч тонн[4].

Латвия активно развивает производство биотоплива. В частности, в августе 2012 года был запущен самый крупный в стране завод мощностью 175—200 тыс. тонн пеллет в год.[5]

Во всём мире производство топливных гранул в 2008 г. составило 8‑10 миллионов тонн[6].

В 2009 году в Европе насчитывалось приблизительно 650 заводов по выпуску топливных древесных гранул, которые произвели более 10 млн тонн этой продукции.[7]

В 2011 году в Европе было произведено около 15 млн тонн пеллет.[8] На конец 2013 года мировой объем потребления пеллет составляет около 22,5 млн тонн.[9]

Россия[править | править код]

В России в 2008 году было произведено 500‑600 тысяч тонн пеллет, производство топливных гранул налажено на 150 предприятиях в разных регионах страны.[источник не указан 983 дня

]

В 2009 году произведено около 960 тысяч тонн топливных пеллет. Внутри страны было использовано около 260 тысяч тонн[10].

В 2010 году в России было выпущено порядка 1 млн тонн гранул из древесины и лузги. Большая их часть была экспортирована в Европу. При этом если древесные гранулы в основном покупают скандинавские страны, а также центральная и северная Европа, то российские топливные гранулы из лузги закупают только Великобритания и Польша.[11] Пеллеты, произведенные на Дальнем Востоке, экспортируются в Южную Корею и Японию.

Согласно оценкам ООН, в России ежегодный объём производства топливных гранул в 2011 г. составлял 750 тыс. тонн, из которых 600 тыс. тонн экспортировалось.[12]

В 2011 году ОАО «Выборгская целлюлоза» (пос. Советский, Ленинградская область) запустила крупнейший в мире завод по производству древесных пеллетов.[13] Объём производства предприятия должен составить 1 миллион тонн топливных гранул в год. В 2012 на предприятии было произведено 500 тысяч тонн гранул.[14]

Российский рынок топливных гранул (пеллетов) в 2015 году продемонстрировал стабильный рост объемов производства и экспорта продукции, увеличившись на 100 000 т/год. Данная тенденция сохраняется на пеллетном рынке, несмотря на ряд кризисных явлений в экономике. Большинство российских компаний, занимающихся экспортом продукции в 2015 г. не испытывало проблем со сбытом, несмотря на теплую зиму в Европе. Это связано с наличием долгосрочных контрактов у тех производителей, которые работают на рынке в течение последних нескольких лет. В то же время в связи с девальвацией рубля, относительно евро, в экспорте древесных топливных гранул в 2015 г. стали участвовать те компании, которым ранее с логистической точки зрения было невыгодно продавать свою продукцию за рубеж. Во второй половине 2015 г. в экспорте продукции участвовало 157 российских производителей гранул. Отечественные производители активно получают европейские сертификаты EN plus и SPB и выходят на новые рынки.[15].

Планы, прогнозы, перспективы[править | править код]

В начале лета 2010 года Университет Wageningen представил исследование в области биотоплива. В ближайшие 25 лет, согласно исследованию, спрос на древесные гранулы увеличится в Европе до 200 млн тонн в год[16]. Через порт Роттердама будет проходить 13-20 млн тонн гранул в год. В июле 2010 г.администрация порта Роттердам объявила о совместном проекте с англо-голландской энергетической биржей APX-ENDEX[16] по созданию биржи биотоплива.

К 2021 году Китай намеревается производить 50 млн тонн гранул ежегодно.

Великобритания планировала к 2010 году довести потребление топливных гранул до 600 тыс. тонн. Ожидается, что в 2014 году объем производства пеллетов в Австрии составит более миллиона тонн, а к 2020 г. правительство страны планирует увеличить потребление пеллетов в два раза.[9]

В 2010 году холдинг «Русские лесные пеллеты» объявил о планах строительства производств по выпуску древесных топливных гранул в 13 субъектах России общей мощностью более 2,5 млн тонн пеллетов[17].

В 2012 году ООО “Группа объявила о программе строительства 52 заводов в России суммарной мощностью до 10 миллионов тонн топливных гранул в год, в частности 9 заводов торрефицированных пеллет компания собирается построить в Подмосковье.[18]

В начале 2021 г. крупнейший немецкий производитель пеллетов — German Pellets объявил о банкротстве. В 2014 году немецкая фирма создала российскую «дочку» — «Джерман Пеллетс Нижний Новгород» и анонсировала строительство пеллетного завода на территории Нижегородской области мощностью 500 000 т/г, однако планы не были реализованы.[19]

Измерение влажности топливных пеллет в потоке

Выбор влагомеров серии SONO

Семейство влагомеров SONO-HC

Семейство влагомеров SONO

Семейство влагомеров SONO-LD

Влагомер SONO-MIX

Влагомер TRIME-GW

Топливные пеллеты — это вид биотоплива в виде цилиндрических гранул стандартного размера, получаемых из торфа, древесных отходов и отходов сельского хозяйства.

Уровень влажности топливных пеллет, производимых из древесного материала, является критическим для достижения целей качества конечного продукта. Слишком влажные древесные гранулы могут привести к неполному сгоранию, что приведет к нестабильности нагрева. Кроме того, хранящиеся пеллеты с высоким содержанием влаги могут вызывать микробиологическую активность, что может привести к спонтанному сгоранию в силосах. Пересушенные топливные пеллеты также уязвимы, потому что они становятся хрупкими, нарушая целостность и качество готовой продукции. Неконтролируемая сушка приводит к увеличению энергопотребления.

Хорошо горят гранулы, влажность которых не выше 12%. Проверка влажности сырья на разных этапах производства позволяет правильно организовать весь цикл производства, а также отслеживать работу и неисправности каждого узла пеллетной линии.

Для измерения и контроля влажности пеллет необходим поточный влагомер для биомассы с особо точным измерением.

Инновационная технология TRIME TDR позволяет проводить точные непрерывные измерения непосредственно в процессе сушки при температуре до 140°C и независимо от типа и состава высушиваемого продукта.

IMKO разработал поточный влагомер сыпучих материалов SONO-VARIO LD, предназначенный для высокоточного измерения влажности топливных пеллет (древесных гранул).

| Материал | Контролируемый параметр | Технические условия | Место измерения | Цель контроля влажности | Решение |

| Топливные пеллеты | Влажность | Температура до 140°C Диапазон измерений влажности 0-50% | Конвейер Шнек Бункер Сушилка | Влажность до сушки 15-50% Влажность после сушки 3-8% | Поточный влагомер сыпучих материалов SONO-VARIO LD |

Основные преимущества влагомера SONO-VARIO LD:

- точные измерения благодаря инновационной технологии измерения TRIME TDR;

- надежная измерительная головка сенсора из нержавеющей стали;

- до 15 калибровочных кривых для различных материалов в памяти датчика;

- интегрированная обработка сигнала, стандартизированный выход 4-20 мА идет прямо с зонда;

- показывающий модуль обработки (подключение до 4 сенсоров).

Стандартная комплектация влагомера SONO-VARIO LD:

- монтажный фланец;

- сенсор SONO-VARIO LD (мак. темп 70°C, выходной сигнал 4-20 мА, RS 485, пит. 24 В);

- кабель 10 м;

- USB-конвертер для калибровки влагомера по месту;

- программное обеспечение.

Сравнение пеллет с другими видами топлива

| Вид топлива | Теплота сгорания (МДж/кг) | Калорийность (ккал) | % золы | % серы |

| Каменный уголь | 15-25 | 4500-5200 | 10-35 | 1-3 |

| Бурый уголь | 14-22 | 4000-4300 | 10-35 | 1-3 |

| Дрова | 10 | 2000 | 2 | 0 |

| Пеллеты торфяные | 18,0 | 4500-4800 | 6 | 0,7 |

| Пеллеты древесные | 18,4 | 4800-5000 | 2,5 | 0,1 |

| Торфобрикеты | 14,9 | 3200 | 23 | 1-3 |

| Природный газ | 35-38 МДж/м3 | – | 0 | 0 |

Отзывы пользователей

В сети можно найти различные форумы, на которых приводятся как положительные, таки отрицательные стороны использования пеллет.

Для сравнения можно привести несколько:

- Сергей. Драконовские счета за оплату постоянно выводили меня огромными цифрами. После того, как за первый отопительный месяц октябрь, нам принесли расчетку с суммой в 15 тысяч, решили женой не испытывать судьбу и перейти на пеллетное отопление. Приобрели котел КСТ-25 сгорелкой 14/40 кВТ. Конечно, теперь на отопление тратиться меньше, но есть проблемы с закупкой. Приходится постоянно приобретать большие партии, для чего пришлось в подвале организовать отдельный склад.

- Александр. Владею собственным салоном красоты. Решив слезть с «газовой иглы» (на отопление небольшого помещения, приходилось платить по 10 тысяч), выбрал пеллетное отопление. Перепробовав несколько видов, остановился на альтернативном варианте, гранулы из лузги подсолнечника, за одну тонну плачу по 1,5 тысячи рублей. Нехитрые подсчеты, выдали мне сумму в 14 тыс, которых мне хватило на отопление с октября по апрель. Вполне приемлемо.

Учитывая то, что мы все больше стараемся подражать Европе, такой вариант отопления, скоро станет одним из популярных. На нашем рынке еще не совсем налажено производство пеллет и продажа котлов, поэтому есть хороший вариант организации своего дела, а также большие плюсы в пользу перехода на этот альтернативный способ отопления.