Основные требования к сырью для пеллет

Влажность

Требования ко влажности сырья для промышленных грануляторов пеллет – от 8 до 15%. В других случаях сырье требует просушки, или, наоборот, обработки паром.

Зольность

Зольность пеллет – это процент несгораемых остатков после сжигания партии. У пеллет премиум-класса этот показатель – до 1% по стандарту EN Plus A-2 и до 0,5-0,7% по стандарту EN Plus A-1. Высокая зольность топлива может со временем привести к забиванию камеры сжигания и дымохода.

Содержание химических соединений в сырье

На данный момент в Евросоюзе ужесточаются нормы по выбросу продуктов сгорания в атмосферу. Сырье для пеллет должно содержать минимальное количество таких химических веществ, как азор, хлор, сера.

Размер фракции

Для гранулирования следует измельчить материал до размера частиц до 3 мм длиной и до 1-2 мм толщиной.

Высокая энергетическая ценность материала

Теплота сгорания сырья – то, сколько тепла можно получить при сжигании – является основной потребительской ценностью для пеллет. Качественное сырье обладает высокой калорийностью. На этот параметр влияет, в том числе, свежесть материала. Древесина, подвергшаяся гниению, теряет часть своего энерго-потенциала.

Пригодность для гранулирования

Те или иные материалы бывает легче и сложнее прессовать, а также подготавливать. Более того, из трудногранулируемого сырья могут получаться менее прочные и плотные пеллеты. Для повышения прочности гранул используют различные присадки.

Стоимость сырья

Подобные затраты добавляют стоимости сырья, в которую еще входят затраты на закупку и транспортировку. Если общие затраты на сырье слишком велики, производство может быть экономически нецелесообразным.

Приспособление для брикетирования отходов

Самодельный пресс

В том случае, если предполагается использовать отопительные брикеты для зимнего отопления дачного домика зимой или как альтернативное топливо в индивидуальном доме, вручную их изготавливать довольно трудоемко.

В этом случае, желательно смастерить простейший станок, который позволит ускорить и облегчить работу. Сегодня, различные модификации станков имеются в продаже. Они отличаются функционалом, количеством ячеек в формах, типом привода – ручным или механическим.

Общее у всех моделей одно – они позволяют механизировать самый трудоемкий процесс – уплотнение влажной массы в ячейках формы.

Простейший станок представляет собой металлическую раму, сваренную из уголка, на которой закреплена деревянная, окрашенная влагостойкой краской столешница. К раме приварен «П» – образный кронштейн, между стойками которого закреплён качающийся рычаг – коромысло, от длины которого зависит усилие обжатия.

На рычаге шарнирно установлен пуансон, размеры которого немного меньше размеров ячеек. Форму, заполненную брикетной массой, помещают на столешницу и пуансоном обжимают, до придания брикетам нужной плотности. Перемещая форму по столешнице, операцию обжатия повторяют для каждой ячейки.

Для того, чтобы пресс прослужил достаточно долго, после каждой операции прессования его следует отчищать от налипшей массы.

Если у садовода имеется возможность достать или изготовить виброплиту, то пресс не потребуется. Уплотнение опилочно-глиняной массы осуществляется за счет вибрации.

Древесные пеллеты

Чаще всего такие гранулы называют «пеллетами из опилок» но на самом деле их получают из разного вида отходов.

- Стружка, опил

, полученные при распиловке и обработке сырого и просушенного лесоматериала

- Щепа

– один из самых распространенных отходов

- Горбыль, баланс древесины

– крупные древесные отходы, распиленные или цельные стволы, которые по каким-то причинам забракованы для использования по основному назначению (имеют деффекты, не подходят по диаметру итд).

- Некондиционные деревянные изделия

: новые или утилизируемые.

Идеальным сырьем для получения высококачественных пеллет считаются сухие опил и стружка. В них обычно отсутствуют включения коры а также частицы грунта, которые при сгорании образуют шлак. Именно поэтому производство пеллет из опилок так популярно.

Качество щепы, как сырья для пеллет, зависит от того, из какой древесины ее получают — обычной или окоренной, а также от особенностей ее хранения. Чем меньше коры и посторонних включений попадает в пеллеты, тем ниже их зольность, а следовательно, выше качество.

То же можно сказать о переработке горбыля и баланса.

Некондиционные деревянные изделия по идее должны обеспечить высокое качество пеллет, ведь это чистая, окоренная древесина без примесей. Однако, стоит обратить внимание на то, какие материалы используются при изготовлении изделия. Различные лаки, средства для обработки, клей могут повлиять на экологичность подобного материала.

Гранулирование разных пород древесины

Разные породы древесины как сырье для пеллет различаются по простоте гранулирования.

Во-первых, более крепкие гранулы получаются из пород древесины с более высоким содержанием природного лигнина. Хвойные породы по этому параметру заметно опережают лиственные: разные хвойные сорта содержат 23-38% лигнина, а разброс у лиственных пород 14-25%. Если лигнина в сырье мало, то увеличивается количество отсева после гранулирования.

Во-вторых, породы дерева имеют различную твердость. Более твердая древесина сложнее прессуется в гранулы, создает более высокие нагрузки на оборудование, особенно на расходные детали – матрицу, пресс-вальцы. Хвойные породы являются более мягкими и податливыми для прессования, в то время как лиственные породы всегда тверже. Однако, теплота сгорания у лиственных пеллет выше, поэтому кубометр пеллет из бука или дуба будет весить больше такого же объема гранул из сосны, и отдаст больше тепла.

При этом, как показывает практика, можно успешно перемешивать опилки разных пород и гранулировать. Такой смешанный материал для топливных гранул не снижает качество конечного продукта: если смешивать породы в нужных соотношениях, то можно добиться соответствия пеллет сертификатам EN plus А1 или А2 – пригодные для отопления частных домов. Добавление лиственных пород, например бука и дуба, повышают энергетическую ценность пеллета. Другое дело, что у некоторых лиственных пород древесина имеет темный оттенок, и микс-пеллеты из разных пород древесины получаются кофейными, серыми или темными. У частных потребителей пеллет порой существует предубеждение против гранул любого цвета кроме светло-бежевого, поэтому они могут забраковать темные дубовые пеллеты по одному их виду, несмотря на наличие сертификатов высокого качества. Предубеждения настолько сильны, что некоторые немецкие исследователи создают топливо из смеси пород с добавлением к хвойной древесине примерно 20% дуба или бука, при этом итоговый продукт сохраняет привлекательный светлый цвет.

Необходимое оборудование

Несмотря на относительную несложность получения топлива, кое-каким оборудованием обзавестись все же придется. Или приспособить имеющееся под новые нужды. Что потребуется:

- Измельчитель. Без него не обойтись, поскольку, чем мельче сырье, тем плотнее готовый брикет. А при изготовлении его своими руками в ход идет материал самых разных фракций. Тратиться на закупку не придется, если в вашем хозяйстве имеется устройство, рубящее растительность для ее отправки в компост. Изобретатели с умелыми руками приспосабливают под измельчитель старую стиралку активаторного типа – меняют собственно активатор ножами;

- Какая-либо емкость, где сырье будет замешиваться перед помещением в матрицу. Неплохо было бы дополнить «корыто» миниатюрной бетономешалкой или строительным миксером. В отсутствие того и другого готовьтесь к тяжелой физической работе по вымешиванию сырья;

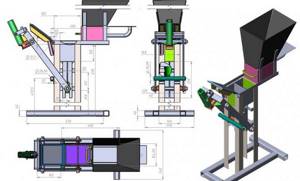

Пресс для брикетирования можно сделать самостоятельно

- Пресс для производства топливных брикетов. Может быть ручным или гидравлическим, иметь вид настенной или напольной установки. В общих чертах пресс для производства брикетов из опилок и других растительных отходов состоит из основательной рамы, выполненной из стали, и того, что можно назвать рабочей частью;

- Матрицы, с помощью которых будут формироваться брикеты. Могут быть в виде стандартных кирпичиков, но удобнее использовать цилиндрические формы – меньше возни. Хотя складировать и хранить будет несколько сложнее. Матрица обязательно должна иметь перфорированные стенки: через отверстия будет отводиться выдавливаемая прессом из заготовки влага.

Особое внимание стоит уделить моменту прессования. Мускульные воздействия – это траты времени и сил при низкой эффективности. Опытные мастера рекомендуют оснащать пресс для производства топливных брикетов гидравлическим домкратом от автомобиля. Его следует фиксировать на верхней раме пресса вверх ногами.

Устройство для пресса

Чтобы смонтировать простую конструкцию в виде поршневого пресса, понадобится цилиндрическая основа из металла, при этом обязательно съемная. Затем к ней подбирается поршень-пресс с необходимым диаметром. Также нужно изготовить специальный рычаг, с помощью которого будет приводиться в движение поршень.

Затем требуется соединить все подготовленные детали на металлическом каркасе, и устройство для прессования опилок считается готовым. Но сразу стоит отметить, что установка будет производить брикеты небольшой плотности.

Более хороший результат можно получить от винтового пресса, изготовление такого прибора также не будет трудным. Для начала необходимо подготовить металлическую станину, а уже через нее будет происходить прокрутка винта с поршнем. На верхней части нужно закрепить широкую ручку, с ее помощью и будет создаваться необходимое для прессовки давление. Этот способ дает более качественные брикеты.

Кроме этих вариантов, существует и масса других способов изготовить самодельный пресс. Какую именно модель выбрать, каждый мастер решает сам в зависимости от имеющего материала и мастерства. Главное, чтобы прибор оказывал на опилки максимальное давление.

Как сделать пресс самому

Чтобы сделать пресс для брикетов своими руками, нужно запастись некоторыми материалами и подручным средствами. Кроме основной составляющей также придется купить разные виды стального проката:

- швеллер;

- уголок размерами 100х100 мм;

- лист толщиной 3-6 мм, из которого нужно будет вырезать пуансон. Толщина заготовки определяется диаметром матрицы.

Также необходимо подготовить трубу сечением 25-30 ммдля изготовления штока пуансона, толстостенную трубу для матрицы и более крупную для корпуса. При отсутствии такого материала барабан можно создать из листа жести. Также для предстоящей работы подготавливают оцинкованную сталь — из нее создаются лотки.

Сборка станка идет согласно следующей инструкции:

- Оборудуют основание прибора. Его создают из швеллеров с помощью сварочной установки.

- На основе уголка изготовляется четыре стойки длиной 1,5 м. Их приваривают вертикально с одинаковым шагом.

- Дальше из стальной трубы или листа жести создается барабан, где будет осуществляться перемешивание исходного сырья. При наличии в доме вышедшей из строя стиральной машины барабан можно достать из нее.

- Затем конструкцию барабана приваривают к стойкам. По возможности его лучше оснастить двигателем. Если силовая установка при работе создает сильные вибрации, а скорость ее вращения слишком высокая, это можно решить с помощью редуктора.

- Под барабаном устанавливают лоток, по которому сырье будет подаваться в матрицу.

- В нижней части матрицы располагают фланец, к которому прикручивают съемное дно. Для него потребуется стальной лист.

- Затем к основанию нужно приварить или прикрутить матрицу.

- Круглый пуансон вырезается из листа стали. Вместо него можно использовать обычный диск подходящего диаметра.

Пресс брикетировочный предназначен для изготовления топливных брикетов из опилок древесины мягких и твердых пород, шелухи подсолнечника и других растительных отходов

Микс-пеллеты

Согласно данным исследовательской компании Future Metrics, потребление только промышленных пеллет к 2023 году практически удвоится: оно составит 21,5 млн тонн против нынешних 12 млн. тонн. Древесные отходы стали все более востребованными, за них конкурируют не только производители биотоплива, но также и заводы ДСП и многие другие производства. Евросоюз еще в 2010 году принял программу расширения круга биологических отходов, которые будут использоваться для отопления и энергоснабжения.

Определимся с терминологией:

Микс-пеллеты

— это топливо, которое гранулируют из нескольких видов сырья, как древесного, так и другого происхождения.

Агро-пеллеты

– гранулы из разнообразных растительных материалов, обычно сельхоз. отходов.

Что является альтернативным сырьем для пеллет?

- Отходы агропромышленного комплекса: стручки бобовых, кукурузные початки, шелуха риса, гречихи, лузга подсолнечника, костра льна, скорлупки орехов, косточки плодов, барда, невсхожее зерно, пивная дробина.

- Растения: камыш, солома, сахарный тростник, а также деревца и кустарники, вырубленные в ходе ландшафтных работ и санитарных рубок.

- Другие природные горючие вещества: торф, лигнин.

Эти материалы поддаются грануляции, но по сравнению с деревом имеют ряд недостатков: содержание нежелательных химических соединений, высокая зольность, низкая температура плавления зольных остатков, что ведет к росту шлаковых образований в котлах.

Чтобы найти оптимальные рецепты пеллет, европейские исследователи проводят эксперименты по смешиванию различных типов сырья в гранулах. На основании исследований получены жизнеспособные «рецепты» микс-пеллет из разного сырья, которые бережно относятся к котлам и не выделяют вредных веществ при сгорании. Обычно считается, что гранула не должна содержать минеральных включений, но ученые из НИИ леса Австрии создали гранулы из кукурузных початков, рапса и соломы с добавлением каолина, бентонита и угольной золы. Полученные гранулы выделяют минимальный процент нежелательных веществ в атмосферу, при их сжигании в топке не образуются шлаковые коржи.

Также древесину в пеллетах комбинируют с 10-15 % хвойных игл, или же производят микс-пеллеты из хвойной и лиственной древесины. Российский патент – совмещение опилок и около 20-25% древесного угля, для удачного гранулирования этой смеси добавляют 1-3% крахмала. Потенциал таких пеллет — до 20-23 МДж/кг, что делает их альтернативой с низкокалорийному углю и торфу. Для их изготовления подходит дерево любой породы, в том числе сухостой и горельник, а также уголь, собранный на местах лесных пожаров.

Основным препятствием к распространению микс-пеллет и агропеллет является ужесточение норм по выбросам продуктов сгорания в атмосферу в Евросоюзе. Такие меры могут привести к экономической нецелесообразности использования такого топлива, поскольку для соблюдения всех норм владельцам котлов потребуются дорогостоящие фильтры и технологии.

При производстве микс-пеллет часто используются различные добавки для лучшего склеивания гранулы. Если хвойным породам дерева достаточно собственного лигнина, то для лиственных пород, а также аграрных отходов добавляют крахмал. Также можно использовать для этих целей рыбий жир, соду, известь, парафин, растительные масла, кофейную гущу. Такие присадки улучшают пользовательские свойства продукта: меньший процент отсева, крошения, лучшая устойчивость к излому при пересыпании во время транспортировки и непосредственного использования в котлах.

В небольших объемах гранулируется древесина фруктовых деревьев – вишни, яблони и проч. Они обычно используются не для отопления, а для копчения мяса и рыбы, придания продукту приятного аромата.

Особенности использования

Брикет из подсолнечника

Прежде, чем приступать к утилизации отходов на своем приусадебном или садовом участке и разворачивать производство, необходимо определиться со сферой использования брикетированного топлива и рассчитать потребность в исходном материале.

Если брикеты предполагается использовать как альтернативное, дополнительное топливо для сжигания в печи или камине загородного домостроения, то в качестве исходного материала можно использовать любые растительные отходы:

- Опилки, стружку, щепу, измельченные мелкие ветки

, оставшиеся после обрезки деревьев. - Отходы сельскохозяйственного производства

– сухие стебли растений, солому, шелуху семян. - Садовые отходы

, которые обычно сжигаются или компостируются – сухая трава (сорняки), опавшую листву, ботву корнеплодов. - Бытовые отходы

– картон, бумага.

Некоторые садоводы используют в качестве добавки к растительной массе полиэтиленовую пленку. Однако, официальных рекомендаций по этому поводу нет и использование пластиковых отходов осуществляется на собственный страх и риск производителя и потребителя брикетов.

В качестве связующего материала используют глину или крахмал.

Агропеллеты

Один из самых популярных типов аграрного пеллетного сырья — солома различных сельхозкультур (особенно пшеницы и рапса). По энергетическому потенциалу этот материал не сильно уступает древесине: до 16 МДж/кг против до 18,4 МДж/кг. Солома относится к воспроизводимым источникам топлива, сжигание соломы не изменяет баланс двуокиси азота в воздухе: при росте она потребляет столько же СО2, сколько выделит при сгорании. Также соломенные пеллеты используют не только для отопления, но и как подстилку для животных на скотобазах и конюшнях.

Схожий с соломой вид сырья – камыш, при этом его высшая теплота сгорания — 19 МДж/кг, а зольность – примерно 4%. Такое сырье очень дешево, собирается оно с использованием болотоходных уборочных машин-измельчителей.

Лузга подсолнечника – один из самых перспективных материалов для агропеллет. Подсолнечные пеллеты имеют зольность 3%, а тепла отдают почти столько же, сколько бурый уголь — до 21 МДж/кг. Зола после сжигания лузги является ценным удобрением. Также гранулируют лузгу гречихи, проса, шелуху риса.

Производство

Для производства брикетированного топлива для отопления дачи или садового домика, потребуются измельченные отходы и глина. Их смешивают в пропорции 10:1, добавляя понемногу воду до получения пастообразной массы.

Качество горения будет зависеть от того, насколько равномерно перемешаны исходные компоненты, поэтому смешивание лучше производить с использованием бытового строительного миксера (бетономешалки).

Из спецоборудования для производства небольших партий, необходимо изготовить ячеистую форму.

Для пробных партий форму можно сколотить из досок. Размер ячеек выбирается произвольно, исходя их желаемой формы получения брикетов.

Некоторые дачники прессуют смесь в старых кастрюлях, ящиках и других ненужных домашних емкостях. Однако, прямоугольная форма предпочтительнее, так как топливные блоки прямоугольной формы удобнее хранить.

Влажную массу закладывают в ячейки формы и утрамбовывают. От степени уплотнения зависит качество самодельного топлива.

Для того, чтобы брикеты не крошились и не рассыпались в руках, на дно формы (или под форму при использовании ячеек без днища) желательно проложить несколько слоев газетной бумаги.

Сушка производится естественным способом на воздухе. В летние солнечные дни, этот процесс не занимает много времени. После извлечения брикетов из формы, их укладывают под навес, штабелем с зазорами, где они досушиваются на сквозняке.

Другие материалы

В России имеются обширные залежи торфа, который пригоден для гранулирования. Торфяные гранулы и брикеты изготавливаются примерно по той же технологии, что и древесные. Теплотворность торфа высока — до 21 МДж/кг, однако и зольность таких гранул повышена – до 5%. Такое топливо подходит для промышленных и коммунальных котельнях. В России гранулирование и брикетирование торфа имеет в основном 2 перспективы: обеспечение теплом и электричеством негазифицированных районов и экспорт гранул в скандинавские страны. В Северной Европе торф признан частично возобновляемым сырьем, и его использование в энергетике поощряется сверху.

Гранулирование макулатуры – довольно новая, но перспективная отрасль, поскольку данный тип сырья не требует дорогостоящих сушильных комплексов. Гранулы из бумаги и картона (а в некоторых странах налажено гранулирование старых денежных купюр) дают большое количество тепла и имеют мизерный процент несгораемых остатков.

Пеллеты из куриного помета и конского навоза оцениваются дороже, чем гранулы из древесины. Это ценное и питательное удобрение для почв. Гранулы из конского навоза продаются примерно по 1,25 евро за килограмм. Переработка навоза и помета в удобрения – не только выгодный, но и необходимый шаг, поскольку складирование таких отходов наносит прямой вред окружающей среде.

То же можно сказать о переработке гидролизного лигнина, побочного продукта гидролизных заводов. В России существует единственный завод по гранулированию лигнина в Архангельской области, а тем временем его запасы в стране насчитывают десятки млн. тонн. По теплоте сгорания (более 21 МДж/кг) и зольности (менее 3%) лигнин является отличным сырьем для пеллетного производства.

Расширение сырьевой базы для производства топливных пеллет дает возможность получать выгоду от утилизации огромного количества биологических отходов, а также решать экологические проблемы, связанные с их хранением. Переход с ископаемого на экологически чистое топливо сокращает объемы выбросов вредных веществ в воздух. Создание новых пеллетных и брикетных производств создает новые рабочие места в сельскохозяйственной промышленности, помогает ее общему развитию.

Самостоятельное создание брикетов

Евродрова своими руками – посильная задача для желающего добыть такой тип горючего. Для их производства понадобится приобретение базового оборудования, которое доступно к продаже в специализированных отделах. Подготовить агрегат к работе можно как самостоятельно, так и с помощью мастеров, но зачастую аппараты уже налажены и настроены под определенные параметры. К тому же существуют специальные обучающие курсы по работе, наладке, устранению технических неисправностей этого оборудования. Механизмы для производства брикетного топлива можно приобрести и в организациях, предлагающих готовые изделия.

Ниже представлены основные оборудования, необходимые для производства брикетов своими руками:

- дробильная машина –

измельчитель для сырья, который понадобится в том случае, если в качестве исходного материала будут использоваться не только опилки; - механизм для опрессовывания

в необходимую форму (ударно-механический и гидравлический прессы для топливных брикетов, шнековая конструкция); - сушильная камера

для готового продукта; на этом пункте можно значительно сэкономить, если на территории частного хозяйства есть необходимые условия для естественной сушки готовых изделий.

Посмотрим, как можно соорудить пресс для топливных брикетов своими руками из ненужных материалов.

Сырьё для производства

Наиболее доступные отходы в условиях достаточно крупных населённых пунктов – это бумажная макулатура. При средней закупочной цене 4–6 руб/кг, такой вид топлива становится выгодным. Например, древесный уголь в опте обойдётся по цене 10–20 руб/кг.

Но здесь имеется определённая конкуренция – такое сырьё успешно заготавливают для производства картона. Из других видов органики можно выделить:

- отходы от деревообрабатывающего производства: опилки, стружка, щепа;

- сельскохозяйственный материал: сено, солома, шелуха семечек подсолнечника или тыквы, скорлупа орехов;

- природный материал: торф, сухие стебли растений, кора, опавшая листва, камыш.

Допускается использовать тканый материал из чистого хлопка, льна, шёлка — искусственные материалы не должны входить в их состав.

Для формирования брикетов используется один вид материала, то есть, бумага с бумагой, солома с соломой. При применении опилок необходимо стремиться к тому, чтобы в смеси были древесные отходы от одного вида растительности. Примесь коры или щепы допускается не более 5% от общей массы.

Влажность исходного сырья не влияет особого значения, так как в процессе производства его всё равно требуется увлажнять, но для хранения материал должен быть сухим, в противном случае велик риск, что он начнёт загнивать.