Главная / Котельные

Назад

Опубликовано: 14.05.2019

Время на чтение: 2 мин

0

7672

Обмуровка котлов — сложный и высокотехнологичный процесс, включающий монтаж системы огнеупорных и теплоизоляционных ограждений котла, предназначенных для защиты помещения от газотходов и изоляции топочной камеры. Такая конструкция представляет собой комбинированную систему из кирпича, изоляционных материалов, раствора, металлического каркаса и обшивки.

Не боится высоких температур и перепадов, влияния продуктов сгорания и газов. Для повышения эффективности и предотвращения потерь тепла, конструкция должна быть технически прочной, не сложной в исполнении и не препятствовать монтажу котла.

- 1 Что такое обмуровка котла

- 2 Назначение обмуровки

- 3 Типы и особенности обмуровки

- 4 Технология обмуровки котельного оборудования

Введение

Настоящая инструкция является руководством по производству обмуровочных работ при монтаже водогрейных котлов и предназначена для монтажа водогрейных котлов и предназначена для монтажного персонала, занимающегося непосредственно выполнением обмуровочных работ. В инструкции приведены способы выполнения обмуровки из огнеупорных бетонов, набивных масс, обмазок и т.п.

При проведении обмуровки на водогрейных котлах необходимо также руководствоваться «инструкция по производству обмуровочных работ при монтаже котельных и энерготехнологических установок» том1;2 выпущенной Союзтехэнерго в 1988 г. (далее по тексту именуемой инструкция «Союзтехэнерго»). В данной инструкции дается более развернутое подробное описание всех видов обмуровочных работ, требования по контролю их качества, а также виды и марки обмуровочных материалов, рекомендации к применению.

1.Краткое описание конструкции обмуровки и тепловой изоляции.

- Обмуровка водогрейных котлов натрубная, облегченная. Состоит из слоя огнеупорного шамотобетона, который наносится по металлической сетке теплоизоляционного слоя и уплотнительной обмазки (штукатурки), так же нанесенной по сетке и оклеенной снаружи тканью. На некоторых типах котлов вместо шамотобетона используется обшивка из стального листа толщиной 2 мм. Общая толщина обмуровки ~ 112 мм. Вес одного квадратного метра обмуровки, выполненной на экранных трубах не более 100 кг.

- Амбразуры горелок формируются из шамотобетона, кирпича шамотного, хромитовой массы, деталей из стали или других материалов в соответствии с требованиями чертежа.

- Необогреваемые части коллекторов, и криволинейные поверхности экранов изолируются асбестодиатомовым бетоном.

- Бункер золовой, газовые короба, трубопроводы, воздухоподогреватели и т.п. изолируются теплоизоляционными матами или другими теплоизоляционными материалами набивкой под сетку.

- Поверх тепловой изоляции элементов наносится по сетке слой асбестоцементной штукатурки с последующей оклейкой тканью.

Облегченная обмуровка

| Облегченная обмуровка и ее крепление.| Кирпичный свод. |

Облегченная обмуровка применяется в котлоагрегатах средней и большой па-ропроизводительности. Выполняется она в виде двух или трех слоев общей толщиной не более 300 — 500 мм. Внутренний ее слой — футеровка, средний слой — изоляционный, внешний — обмуровочный. Для предохранения обмуровки от механических повреждений и создания необходимого уплотнения ее снаружи дополнительно обшивают металлическими листами толщиной 3 — 4 мм. Такая обмуровка через 1 5 — 2 м по высоте крепится к каркасу.

| Конструкции обму. |

Облегченная обмуровка не имеет перевязок между огнеупорным и изоляционным слоями, поэтому отдельные части обмуровки могут свободно перемещаться друг относительно друга.

Облегченная обмуровка котлов средней производительности конструктивно выполняется по двум основным схемам — в виде монолитной накар-касной обмуровки и обмуровки с передачей веса на каркас котла специальными разгрузочными кронштейнами. Натрубная обмуровка, в которой поверхности нагрева используются как опорные элементы, в котлах среднего давления не получила большого распространения.

Облегченная обмуровка когла крепится к трубам, каркас выполнен в виде постамента. Котел, начиная с отметки 5 4 м, расширяется кверху.

Облегченная обмуровка обычно состоит из двух или трех слоев. Внутрь газохода обращен слой шамотного или красного кирпича. Шамотный кирпич должен быть установлен там, где температура внутренней поверхности обмуровки превышает 600 — 700 С, а также на участках, где возможно шлакование. За экранными трубами при густом экранировании и тугоплавкой золе, а также по стенам водяного экономайзера допустима установка красного кирпича высокого качества, выкладываемого на растворе из огнеупорной глины и молотого шамота.

Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорных и теплоизоляционных изделий. Эта конструкция обмуровки имеет обшивку из стального листа.

| Схема тяжелой обмуровки и температура на границах слоев. |

Облегченная обмуровка используется при снижении температуры огневой поверхности внутреннего слоя до 450 — 800 С за счет экранирования стен топочной камеры.

Облегченная обмуровка не обладает такой устойчивостью и прочностью, как тяжелая, выполняемая в виде стен. Поэтому участки облегченной обмуровки крепят к балкам и щитам каркаса. Для повышения плотности ( непроницаемости) обмуровки и ее прочности наружный слой изоляции закрывают стальными листами ( обшивкой) толщиной 2 — 3 мм. Эти листы приваривают к каркасу.

Облегченная обмуровка не обладает такой устойчивостью и прочностью, как тяжелая, выполняемая в виде стен, поэтому ее участки крепят к балкам и щитам каркаса. Для повышения плотности ( непроницаемости) обмуровки и ее прочности наружный слой изоляции закрывают стальными листами ( обшивкой) толщиной 2 — 3 мм, которые приваривают к каркасу.

Облегченная обмуровка для вновь разрабатываемых мощных котлов, как правило, не применяется. Однахо ее применение целесообразно для тех котлов, у которых из-за особенностей сжигаемого топлива обмуровка находится в тяжелых условиях и требует более частого ремонта.

| Монолитная облегченная натруб-ная обмуровка.| Сборная натрубная обмуровка котла ДКВР. |

Облегченные обмуровки по способу передачи механических нагрузок разделяют на натрубные, передающие нагрузки на экранные системы котла и через них на каркас котла, и накаркас-ные, передающие нагрузки непосредственно на каркас котла.

Арматурные работы

- Применяемые для армирования бетонов виды и марки сталей, а также диаметры проволоки и типы сеток должны строго соответствовать проектным.

- Детали крепления обмуровки, арматура и сетка должны быть тщательно очищены от грязи, отслаивающейся ржавчины, налипшего раствора и т.д.

- При изготовлении арматуры из отдельных прутьев пересечения их желательно сваривать контактной или дуговой сваркой. Ручная связка арматуры должна производиться отожженной стальной проволокой диаметром 1,6-2,0 мм. Перевязка арматуры алюминиевой проволокой категорически запрещается.

- Крепление арматуры должно быть надежным во избежания смещения при укладке бетона.

- Минимальное расстояние установки арматуры от огневой поверхности бетона должна быть не менее 25 мм

- Натягивание сетки для армирования жароупорного бетона при выполнении обмуровки экранов должно производится без провисания и слабины. Для этого сначала сетка параллельно плоскости экрана натягивается на концах штырей, крепящих обмуровку, а затем осаживается.

- Сетка в местах примыкания к поясам жесткости блоков экранов должна тщательно крепиться при помощи крючков или прутьев (из проволоки диаметром 5-6 мм.), пропускаемых в край сетки и привариваемых к гребенкам дистанционирующим. Шаг приварки крючков или прутьев не должен превышать 150 мм. К крайним блоков сетка должна привязываться проволокой диаметром 1,6-2,0 мм., шаг привязки должен составлять не более 100 мм.

- Сетка для армирования уплотнительной штукатурки должна крепиться аналогично сетке для армирования жароупорного бетона. Сетка натягивается по поверхности изоляции, выполненной из теплоизоляционного бетона и должна крепиться проволочными скобами, забиваемыми в бетон, а в местах примыкания к сетке матов — стальной отожженной проволокой с шагом 30-50 мм.

Как защитить котлы при помощи обмуровки

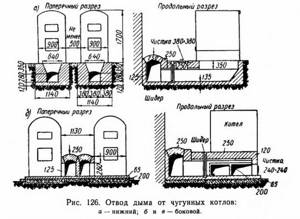

Схема отвода дыма от чугунных котлов.

Обмуровка применяется только для тех котлов, у которых нет цельносварных экранов. Такая оболочка необходима для того, чтобы из котла правильно выходили все продукты горения, а также она обеспечивает дополнительную изоляцию. Самую простую обмуровку котла можно увидеть в прачечных, там для этой цели выкладываются кирпичные стенки. Следует уточнить, что обмуровка может быть очень сложной, поэтому выполнять ее лучше всего только специалистам. Дополнительная изоляция требуется только для стальных котлов, у чугуна в этом нет особой необходимости.

Типы обмуровки котлов:

- Тяжелая (кирпичная). Применяется для котлов с небольшой мощностью, высота стен которых не превышает 12 м.

- Облегченная (используется огнеупорный материал).

- Легкая (бетонная). Имеет небольшую массу.

Выполнение обмуровочных работ.

- Обмуровка элементов котла производится до установки их в рабочее положение. Особенно это следует учитывать при монтаже котлов ПТВМ- 30М, так как расстояние между задней стенкой и блоками конвективной части очень мало, что создает ряд неудобств при производстве обмуровочных работ. Допускается производить обмуровочные работы после монтажа поверхностей нагрева. На котлах, оборудованных горелками РГМГ- 10,20,30, а также горелками ПГМГ-30, 40 экраны, на которых располагаются амбразуры, должны быть обмурованы до установки на них коробов воздушных. При этом следует обратить особое внимание на формирование профиля амбразуры.

- в отверстия планок, приваренных к экранным трубам, вставляются и привариваются штыри.

- На штыри экранов накалывается крафт-бумага, покрытая жидким стеклом. Затем натягивается стальная сетка № 20-2,0 в соответствии с п.3.6;3.7.Допускается проводить обмуровку без использования крафт-бумаги.

- В местах установки лазов, гляделок и пр. к трубам приваривается арматура из проволоки диаметром 5 мм, с размером ячеек не более 100х100 мм.

- Между стояками конвективной шахты проволокой крепятся полосы из фанеры или другого материала с тем, чтобы зазоры были полностью закрыты. В местах закрытых плавниками, полосы не устанавливаются.

- Подвижные крепления змеевиков конвективного блока плотно изолируются асбестовым шнуром или другим теплоизоляционным материалом.

- По поверхности стояков конвективного блока натягивается сетка №45- 3,0.Допускается использование сетки №20-2,0.

- Перед укладкой бетонной смеси должна быть проверена правильность установки и надежность закрепления сеток и арматуры.

- По поверхности нагрева из труб Ø60 шамотобетон укладывается толщиной 20мм. На поверхности стояков Ø83 конвективной шахты бетон укладывается толщиной 30 мм.

- При выполнении обмуровки отдельных блоков до их монтажа по краям блоков (по их длине) бетон не укладывается. Ширина незабетонированных краев сетки должна составлять около 50 мм.

- Приготовление жароупорного шамотобетона рекомендуется производить в бетономешалке принудительного действия, в барабан которой загружают все сухие материалы, тщательно их перемешивают в течение 1 минуты. Дозировка цемента производится с точностью ± 1% по массе, а заполнителей с точностью ± 2%. После этого заливают затворитель (воду) и перемешивают бетонную смесь до полной однородности, но не менее 5 мин. При температуре окружающего воздуха +25ºС и выше вода для затворения должна быть холодной. Время с момента изготовления бетонной смеси до момента её укладки не должно превышать 45 мин. Приготовление и укладку жароупорного бетона на глиноземистом цементе следует производить при температуре не ниже 7ºС.

- Контроль при приготовлении бетонной смеси заключается:

- а) в проверке соответствия применяемых материалов требованиям государственных стандартов и технических условий.

- б)в наблюдении за правильностью и точностью дозировки составляющих бетона в соответствии с установленным составом.

- в)в проверке тонкости помола и гранулометрического состава заполнителей

- г) в проверке продолжительности перемешивания бетонной смеси

- д)в проверке подвижности бетонной смеси не реже 1 раза в месяц

- с)в проверке тщательности очистки смесителя при длительных (более 1 часа) остановках.

- Транспортирование бетонных смесей к месту укладки должно осуществляться с наименьшим числом перегрузок в условиях препятствующих расслоению смеси. При транспортировании не допускается потеря цементного молока и попадания в бетонную смесь атмосферных осадков.

- Контроль за транспортированием бетонной смеси заключается:

- а)в учете времени от начала приготовления бетонной смеси до момента доставки её к месту укладки бетона, которое не должно превышать времени схватывания цемента (45 минут для цемента глиноземистого)

- б)в проверке чистоты тары и наблюдением за принятием мер против цементного молока, а также попадания в бетон атмосферных осадков в) в проверке отсутствия расслоения бетонной смеси.

- Укладка бетонной смеси, в том числе и в районе амбразур горелок, должна проводиться равномерным слоем. Бетонирование должно вестись непрерывно (перерыв между окончанием уплотнения одной и подачей следующей порции бетона не должен превышать 1 часа). Уплотнение шамотного бетона производится при помощи поверхностных и внутренних вибраторов или па виброплощадках. В местах недоступных для уплотнения вибраторами допускается уплотнение жароупорного бетона ручным трамбованием.

- Контроль при укладке бетонной смеси заключается:

- а)в наблюдении за тщательностью смазки внутренней поверхности опалубки, устранением щелей и очисткой опалубки от грязи.

- б)в проверке частоты арматуры, наличия выгорающей обмазки на деталях крепления обмуровки, правильности расположения арматуры и деталей крепления и надежности их крепления.

- Сушка бетона требует определенного температурного режима. Благоприятной по условию твердения является температура воздуха от +15 до +25ºС, а минимальная температура воздуха, при которой допускается твердение бетона, не должно быть ниже 7ºС. Если температура воздуха превышает +15ºС, то поверхность уложенной бетонной смеси должна быть покрыта увлажненными рогожей, мешковиной, слоем опилок или песка. Увлажнение бетона следует производить в дневное время через следующие интервалы при максимальной температуре воздуха:

- 15-30ºС через 4 ч.

- 30-35ºС через 2 ч.

- 35-40ºС через 1,5 ч.

- свыше 40ºС через 1 ч.

- В ночное время перерыв между увлажнениями может быть увеличен, при этом укрытия все время должны находиться во влажном состоянии. Для бетона на глиноземистом цементе тепловлажностная обработка не допускается.

- Контроль качества жароупорного бетона осуществляется при помощи испытания образцов:

- а)определяется предел прочности бетона на сжатие после сушки его при температуре 100-110ºС, который должен быть не менее 10МПа (100 кгс/см²).

- б) определяется остаточный предел прочности после нагревания до 800ºС, который должен быть не менее 7МПа (70 кгс/см²).

- в)определяется объемная масса бетона, которая должна быть не менее 1800м³/кг.

- Поверх шамотобетона устанавливается маты минераловатные прошивные по ГОСТ 211880-94

- допускается замена матов на другие теплоизоляционные материалы с соответствующими теплотехническими свойствами. Перед установкой матов необходимо проверить качество слоя шамотобетона и устранить все дефекты (трещины, выкрашивание кусков и др.).

- Установка теплоизоляционного материала производится после достижения бетоном 70% его окончательной прочности.

- Наружная поверхность полос теплоизоляционного материала тщательно выравнивается, и оно сшиваются проволокой. Пустоты между полосами плотно забивают минеральной ватой или ватой из другого теплоизоляционного материала. В местах установки гарнитуры теплоизоляции разрезается по месту. Края сетки подгибаются и сшиваются. Крепление теплоизоляции осуществляется при помощи проволоки Ø5 мм, привариваемой к стальным деталям гарнитуры.

- Поверхности коллекторов, обращенные в топку, торкретируются шамотобетоном, если этого требует чертеж.

- Арматура из проволоки Ø5мм. в виде скоб длиной 150-200 мм. приваривается к коллекторам таким образом, чтобы образовывались ячейки размером 100х100 мм. По скобам натягиваются прутья из проволоки Ø5мм. в соответствии с п3.3.

- Криволинейные поверхности экранов и необогреваемые поверхности коллекторов изолируются асбестодиатомового бетона по его поверхности натягивается сетка №20-2,0 в соответствии с п. 3.8. края сетки, примыкающие к матам, сшиваются с сеткой, крепящей маты.

Приготовление и нанесение уплотнительной штукатурки.

- Поверхность теплоизоляционного слоя обмуровки отштукатуриваются уплотнительной магнезиальной обмазкой. Допускается замена на асбестодиатомовую штукатурку, обмазку ОРГРЭС и асбоцементную штукатурку.

- Распушенный асбест, применяемый для приготовления уплотнительных штукатурок, должен быть сухим. При наличии слежавшихся комков и посторонних включений асбест необходимо просеять.

- При приготовлении раствора хлористого магния из кристаллического продукта, последний растворяется в теплой воде до получения раствора с удельным весом 1,2-1,25 г/см².

- Пластичная огнеупорная глина должна быть высушена, размолота и просеяна.

- Перед нанесением уплотнительных штукатурок должна быть проверена тщательность натягивания и закрепления сетки, а сама сетка должна быть очищена от мусора, грязи и тп.

- Штукатурка набрасывается на сетку небольшими порциями, а затем тщательно уплотняется и выравнивается. Магнезиальную штукатурку следует наносить сразу на всю толщину слоя. Асбестоцементную штукатурку целесообразно наносить в два-три слоя, тщательно пробивая ее за сетку. При нанесении штукатурки должна выдерживаться одинаковая толщина её слоя.

- В случае появления трещин в затвердевшей штукатурке, поверхность ее затирается тонким слоем штукатурки того же состава.

- После просушки уплотнительной штукатурки ее поверхность оклеивается (желательно применять миткаль на клеящем составе из жидкого стекла и огнеупорной глины) с последующим покрытием алюминиевой краской АЛ-177.

- Работы по нанесению магнезиальной штукатурки разрешается производить при температуре окружающего воздуха не ниже +10ºС, асбестодиатомовой штукатурки не ниже +5ºС.

- Увлажнение атмосферными осадками уплотнительных штукатурок при их затвердевании не допускается.

- Уплотнительные штукатурки наносятся после полной сушки обмуровки

Основные требования, предъявляемые к обмуровке котлов

Инструмент для обмуровочных работ.

Изолирующий слой обязательно должен быть плотным, без трещин. Иногда необходима специальная огнеупорная кладка. В этом случае можно использовать шамотный кирпич. Его обязательно сортируют, ведь в обмуровке котлов существуют места, в которых кладка должна быть особо прочной, в них нельзя использовать битый кирпич. Шов кладки должен быть герметичным, а отбитые края не позволят этого добиться. Швы должны быть настолько идеальными, что проверяется даже целый кирпич при помощи специального шаблона.

Пристальное внимание должно уделяться не только кирпичам, но и раствору для кладки. Он должен быть приготовлен очень хорошо, тщательно размешан

Если кирпич шамотный, то состав приготавливают из смеси шамотного порошка и огнеупорной глины. Количество порошка будет зависеть от того, насколько жирная глина. Чем больше жирность глины, тем больше понадобится порошка. Иногда печники добавляют в огнеупорную глину обычный песок и поваренную соль. При обмуровке котлов так делать нельзя.

Обычная кладка требует, чтобы толщина раствора не превышала 3 мм, сложная кладка – еще меньше. Поэтому состав необходимо замешивать очень тщательно, иначе не получится добиться необходимого результата. Если кладка должна быть особо тщательной, то применяется только жидкая смесь. Для просто тщательной кладки можно использовать раствор средней густоты, а для обычной состав должен быть консистенции сметаны.

Для приготовления нельзя использовать грязную воду, как обычно делается на многих стройках. В огнеупорный раствор не должно попасть никаких примесей, например, остатков извести. Поэтому его замешивают только в отдельной чистой емкости. Для малопрогреваемых мест можно использовать известковые сложные растворы.

Выполнение набивки ошипованной части амбразур горелок хромитовой массой.

- Амбразуры горелок формируются из шамотобетона, кирпича шамотного, хромитовой массы или других материалов в соответствии с требованиями чертежа.

- Перед нанесением хромитовой массы ошипованные поверхности должны быть очищены от металла, от краски, окалины и т.д.

- После очистки поверхность обдувается сжатым воздухом. Не допускается нанесение массы на запыленную поверхность.

- Перед нанесением массы должна быть проверена надежность закрепления арматуры.

- При нанесении массы вручную не допускается набивка несколькими слоями.

- Плотность набивки должна максимальной, так как степень уплотнения массы определяет ее стойкость. Наличие пустот между шипами и трубами, возможность приминания набивки пальцами, не следует.

- Наружную поверхность утрамбованной массы заглаживать не следует.

- Работы по нанесению набивной массы должны производиться при температуре воздуха не ниже +10ºС.

Как спрятать коммуникации?

Кроме самого газового котла, необходимо спрятать с глаз и все коммуникации. Трубу, по которой подводится газ к котлу, замуровывать в стене запрещено. Желательно, если и остальные трубы будут в пределах доступа для их обслуживания. Если же коммуникации не прикрыть, вид на кухне будет совсем неэстетичный. Для их внешнего скрытия можно приобрести в строительном магазине специальные панели или декоративный короб. Такой короб не очень сложно изготовить и самостоятельно, покрасив его затем под цвет интерьера или обклеив пленкой в тон со стенами.

Совет. Лучше, если декоративные короба будут разборными. Иначе их придется ломать при возникновении необходимости доступа к какому-либо участку коммуникаций.

Понадобится спрятать и дымоходную трубу. Для ее маскировки можно сделать декоративный короб с термостойкой внутренней поверхностью или заказать навесной шкаф в одном стиле с остальной кухонной мебелью. Материал для изготовления шкафчика тоже должен быть стойким к воздействию жара, так как труба для вывода продуктов сгорания нагревается.

Различных вариантов, как можно спрятать газовый котел в кухонном помещении, существует достаточно большое количество. Поэтому при покупке этого полезного оборудования не должно возникнуть каких-то проблем, как скрыть его от глаз подальше и не испортить внешним видом агрегата интерьер кухни.

Выполнение работ по заделке стыков обмуровки блоков.

- перед выполнением работ по заделке стыков обмуровки между блоками экранов должна быть проверена правильность установки последних.

- Края сеток, находящихся в слое шамотобетона соседних блоков экранов (ширина не более 300 мм.) должны быть сшиты между собой отожженной проволокой диаметром 1,6-2,0 мм.

- Перед бетонированием стыка обмуровки ранее уложенный бетон должен быть расчищен и увлажнен.

- При бетонировании стыков для удобства нанесения шамотобетона допускается введение в его состав огнеупорной глины в количестве до 5%

- После установки минераловатных матов сшивка сетки должна выполняться с учетом требований п7.2

- Выполнение стыков натрубной обмуровки блоков фронтовых и боковых экранов в районе пола и потолка должна проводиться особенно тщательно.

- Бетон, укладываемый в стыки обмуровки, должен тщательно уплотняться.

Раствор

Не меньшее значение имеет смесь, используемая для кладки. Она должна обладать равномерной структурой без вкраплений. Для укладки шамотного кирпича подходит раствор на основе глины и шамотного порошка. Степень жирности глины определяет количество порошка. Стоит отметить, что в состав нельзя добавлять соль и речной песок, несмотря на то, что подобные ингредиенты часто встречаются в растворах для кладки печей.

Толщина смеси во время сложной обмуровки должна быть в пределах 2 мм, при обычной кладке допускается увеличение до 3 мм. Полученный результат напрямую зависит от соблюдения пропорций ингредиентов и тщательного перемешивания. Консистенция должна иметь среднюю густоту. Замешивается раствор только на чистой воде, это гарантирует отсутствие извести и других примесей. Рекомендуется готовить состав в отдельной, предварительно очищенной таре.

Тепловая изоляция наружных элементов котла.

- Тепловая изоляция золовых бункеров, газовых коробов, воздухоподогревателей и т.п. выполняется из теплоизоляционных матов общей толщиной 80-100 мм. отштукатуренных асбестоцементной штукатуркой. Допускается набивка теплоизоляционного материала под сетку.

- Для крепления теплоизоляции на изолируемую поверхность приваривают штыри длиной 120-150 мм. Ø6мм. по ГОСТ 2590-88 с шагом 450 мм. После установки теплоизоляции и натяжения сетки штыри загибаются.

- Опускные, рециркулярные, перепускные, пароотводящие трубопроводы и дробеуловители изолируются набивкой теплоизоляционной ваты под сетку. Допускается изоляция теплоизоляционными матами.

- По теплоизоляционному слою после выравнивания поверхности наносится асбестоцементная или другая штукатурка толщиной 10-12 мм.

- Готовая оштукатуренная изоляция должна быть ровной и гладкой и прочно прилегать к изолируемой поверхности.

- Оклейка и окраска изоляции производится после полного ее высыхания.

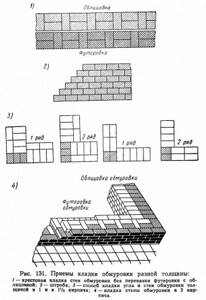

Порядок проведения

Работы по обмуровке проводятся после завершения гидравлических испытаний, в крайнем случае фундамент и первый ряд могут быть начаты одновременно с завершением проверки на прочность. В целом, достаточно следовать требованиям к обмуровке, за ранее распланировать детальную схему или взять готовую и следовать ей. Также обмуровщику главное следовать таким правилам:

- Следующий ряд кладется только после полного завершения предыдущего.

- Перед кладкой каждого ряда желательно примерять и подогнать все кирпичи насухо.

- Сразу же отсекать битый или поврежденный уже во время работ кирпич.

- При перерыве в работе обрывать кладку штробой (уступами) в разных рядах, а не вертикально.

- Использовать исключительно деревянный или резиновый молоток, уплотнять им каждый шов.

Пример техники кладки при работе с кирпичом.

По завершению работ, обмуровку необходимо высушить: 10-12 дней в естественном режиме при открытых топочных и дымовых задвижках или 3-5 дней в естественном режиме + несколько дней при минимальной мощности непрерывно работающего котла.

Особенности производства обмуровочных работ на некоторых типах котлов.

- На котлах КВ-ГМ-10,20,30-150 обмуровка фронтового экрана тяжелая, фронтовая стенка выполняется из шамотного кирпича. Толщина обмуровки 260 мм. Под выполняется из шамотного кирпича в два ряда. Шамотный кирпич укладывается поверх фундамента, выполненного из обычного кирпича. При этом, в соответствии с требованиями чертежа, должен быть выдержан угол наклона пода и зазор между экранными трубами и кирпичом. Межтрубное пространство промежуточного экрана закладывается шамотным кирпичом. Фронтовая стенка котлов тина КВ-ТС выполняется из шамотного кирпича. Амбразуры забрасывателей и предтопок обмуровываются по чертежам предприятия-изготовителя топок ТЛЗМ и ТЧЗМ.

- Конструкция обмуровки газоплотных экранов котлов, работающих под наддувом, отличаются тем, что на экранные поверхности не наносится шамотобетон, а устанавливается только теплоизоляция. к плавникам экранов привариваются штыри из проволоки Ø6-8 мм. ГОСТ 2590-88 с шагом 350-450 мм.

- На штыри, накалываются минераловатные маты общей толщиной 160мм. или устанавливается сетка и производится обшивка металлическим листом или обмазка по сетке.

- В местах отсутствия плавников между трубами трубные панели и стояки обшиваются металлическим листом толщиной 1,5-2,0 мм. для обеспечения газоплотности, затем в соответствии с требованиями чертежа, в местах примыкания листа к трубам или непосредственно к трубам привариваются штыри.

Котлы “ДКВР”

Системы данной серии предназначены для обеспечения заготовки нагретой воды и теплоснабжения. Они позволяют получить насыщенный пар и часто применяются в вентиляционных системах. Конструкция имеет отличительные особенности в виде вертикально размещенных труб и двух барабанов. Котлы этой марки обладают множеством положительных сторон:

- широкий диапазон мощности;

- использование любого вида энергоносителя, включая мазут и газ;

- автоматизированная работа системы;

- сборка конструкции может производиться в помещении котельной, при этом не требуется демонтаж стен;

- обмуровка котлов “ДКВР” производится из любых материалов, подходящих для предполагаемого режима работы;

- надежность аэродинамической и гидравлической системы обеспечивает высокий уровень КПД.

Составы бетонов, набивных масс и обмазок.

- Жароупорный шамотобетон на глиноземистом цементе (состав на м³), кг:

- Цемент глиноземистый Марки М-400 ГОСТ 969-91 — 400 кг.

- Заполнитель шамотный ЗШБ, кл.4 ГОСТ0 кг.

- Заполнитель шамотный ЗШБ, кл.2 ГОСТ0 кг.

- Жароупорный шамотобетон на портландцементе (состав на м³), кг:

- Портландцемент марки М-400 ГОСТ0 кг.

- Заполнитель шамотный ЗШБ, кл.8 ГОСТ0 кг.

- Заполнитель шамотный ЗШБ, кл.4 ГОСТ0 кг.

- Заполнитель шамотный ЗШБ, кл.2 ГОСТ0 кг.

- Теплоизоляционный асбестодиатомовый бетон (состав на 1 м³), кг:

- Глиноземистый цемент марки М-400 ГОСТ 969-91 — 210 кг.

- Крошка диатомовая ТУ 36-888-83 — 435 кг.

- Асбест распущенный ГОСТ0 кг.

- Пластичная хромитовая масса ПХМ-6 (состав на 1 м³), кг:

- Хромитовая смесь СХГ-3 ТУ 14-8-84-73 — 3300 кг.

- Стекло жидкое уд. веса γ=1,4-1,5 г/см³ ГОСТ 13078-81- (200-300) кг.

- Уплотнительная магнезиальная обмазка (состав на 1 м³), кг.

- Порошок магнезитовый каустический МПК-75 ГОСТ 1276-87 — 300 кг.

- Раствор хлористого магния γ=1,2-1,25 г/см³ ГОСТ 7759-73 — 450 кг

- Асбест распущенный 5-6 сорта ГОСТ0 кг.

- Уплотнительная обмазка ОРГРЭС (состав на 1 м³),кг:

- Портландцемент марки не ниже 300 ГОСТкг.

- Глина огнеупорная ТУ 14-8-48-72 или ТУ 14-8-162-75 — 210 кг.

- Заполнитель шамотный ЗШБ, кл.7 ГОСТ0 кг.

- Стекло жидкое уд. веса γ=1,4-1,5 г/см³ ГОСТ0 кг.

- Асбест распущенный 5-6 сорта ГОСТ0 кг.

- Асбестоцементная штукатурка (состав на 1 м³), кг. Асбест распущенный 5-6 сорта ГОСТ0 кг.

- Портландцемент ГОСТ0 кг.

- Диатомовая крошка с максимальным размером зерен до 5мм. ТУ36-888-83 -360 кг.