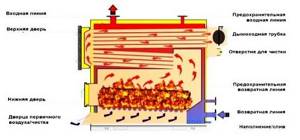

Рис. 17. Устройство и основные элементы чугунного котла

Чугун в процессе эксплуатации покрывается сухой ржавчиной, представляющей собой пленку оксида железа (это так называемая химическая коррозия). Как правило, сухая ржавчина не прогрессирует.

Влажной коррозии чугун подвергается значительно медленнее, чем сталь. Чугунные теплообменники можно реже чистить — их КПД, даже из-за появления нагара в процессе эксплуатации, снижается меньше.

Небольшим недостатком чугунного теплообменника является возможность термического удара: если в неостывший чугунный теплообменник попадет холодная вода, он может треснуть, поэтому следует избегать значительной разницы температур между подающей и обратной линиями. Тепловая инерционность чугунных котлов выше, они долго нагреваются, но с другой стороны, и медленнее остывают.

Стальной котел представляет собой цельный моноблок, который собирается и сваривается в заводских условиях.

Котлы, изготовленные из стали, в меньшей степени подвержены разрушению от резкой смены температуры. Сталь эластичнее чугуна и без проблем переносит разницу температур, даже если подпитка котла холодной водой осуществляется в обратную линию. Способность стали легко переносить изменение температуры позволяет твердотопливным котлам со стальным теплообменником более широко использовать автоматику котла. Стальные котлы реагируют быстрее чугунных котлов, они быстрее остывают и быстрее нагреваются.

Однако не стоит забывать, что при больших и частых перепадах температуры у стали возможно появление «усталостных зон» и, как следствие, трещин в местах, ослабленных сваркой. Если стальной котел проржавел или поврежден отложениями солей жесткости, то ремонт, скорее всего, будет просто невозможен — получить сварку заводского качества в домашних условиях практически нереально. Фактически прогоревший стальной котел придется выбрасывать, тогда как у чугунного котла поврежденную секцию мастер просто заменит.

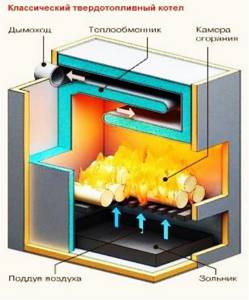

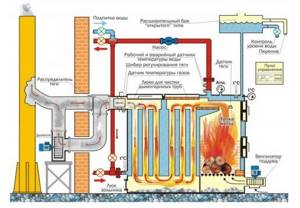

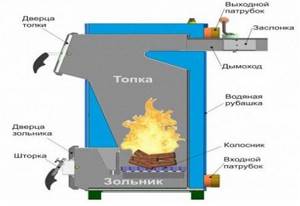

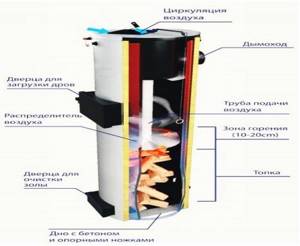

Традиционные твердотопливные котлы (рис. 18) по своей конструкции напоминают обычную печь с окном для подачи топлива, топкой и дымоходом. Топливом для традиционного твердотопливного котла может послужить как уголь, так и дерево. Основным элементом традиционного твердотопливного котла является теплообменник, который обеспечивает передачу теплоносителю тепловой энергии.

Очевидным плюсом традиционного твердотопливного котла малой мощности, пригодного для индивидуального теплоснабжения, является отсутствие электронных плат, автоматики и всевозможных систем управления, которые в первую очередь выходят из строя. Единственное устройство автоматизации — регулятор температуры, работающий по механическому принципу, поэтому традиционный твердотопливный котел является не только достаточно универсальным, но и надежным, способным долгое время проработать без текущего ремонта.

Рис. 18. Традиционная конструкция твердотопливного котла

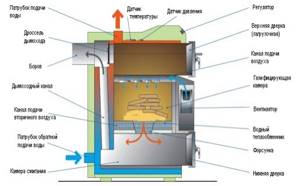

Пиролизные котлы производят тепловую энергию, сжигая твердое топливо. Пиролизный котел имеет более высокий КПД, а, следовательно, с меньшего объёма древесины можно получить больше тепловой энергии, чем при аналогичной работе традиционного котла.

Сгорание древесины проходит по трем фазам согласно принципу газообразованию при горении дров:

1 — сушка дров;

2 — дегазация (приблизительно 85 % веществ при сгорании дров превращаются в горючие газы, остальные остаются древесным углем);

3 — сгорание — при температуре свыше 600 °C горючие газы окисляются и воспламеняются и образуется горящий слой древесного угля. Приблизительно с 900 оС до 1000 оС происходит термическое разложение древесного угля и окисление углерода в нем.

Имеющийся в котле вентилятор направляет пламя вниз, делая весь процесс сгорания топлива управляемым. Кроме того, постоянная подача в зону горения кислорода гарантирует полное окисление горючих газов. Для этого, в дополнение к основному воздуху, подается предварительно подогретый вторичный воздух для постсгорания.

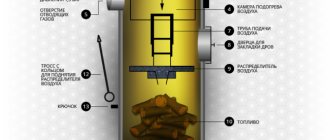

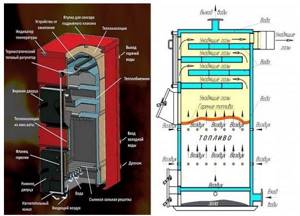

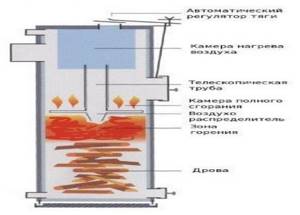

Котлы длительного горения (котел верхнего горения) — это разновидность твердотопливного котла, в котором подача воздуха и процесс горения ограничиваются верхней частью топливного слоя. Такая схема позволяет загружать в топку одновременно значительное количество топлива. Такие котлы характеризуются как котлы длительного горения и требуют более редкого обслуживания.

Пеллетный котел — это твердотопливный котел, который в качестве топлива использует древесные топливные гранулы. Древесные гранулы изготавливаются из древесных отходов: стружек, опилок и прочих остатков от деревообрабатывающей промышленности.

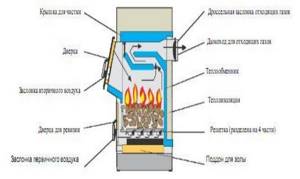

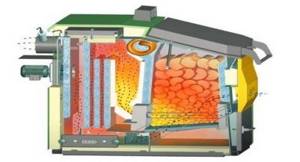

По своей сути пеллетный котел мало чем отличается от традиционного твердотопливного котла, в котором происходит сжигание древесины. Основное отличие заключается в том, что пеллетный котел кроме топочной камеры снабжен специальным бункером и автоматикой для подачи топлива (рис. 19- 20).

Рис. 19. Котел с бункером для топлива и автоматикой его подачи

Рис. 20. Котлы с бункером для топлива и автоматикой его подачи

Рис. 21. Котлы с бункером для топлива и автоматикой его подачи

Рис 22. Котел с бункером для топлива и автоматикой его подачи

Рис. 23. Схема котла и происходящих в нем процессов

Рис. 24. Устройство котельного агрегата для сжигания дров

Рис. 25. Устройство котла для сжигания дров

Рис. 26. Устройство котла для сжигания дров

Рис. 27. Устройство котла для сжигания твердого топлива

Рис 28. Устройство котлов для сжигания твердого топлива

Рис. 29. Устройство котлов для сжигания твердого топлива

Рис. 30. Устройство котлов для сжигания твердого топлива

Рис. 31. Устройство котлов для сжигания дров

Рис. 32. Устройство котла для сжигания дров

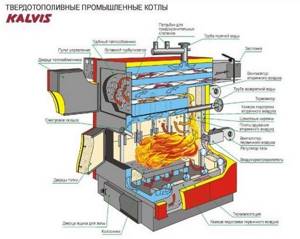

Рис. 33. Твердотопливный промышленный котел

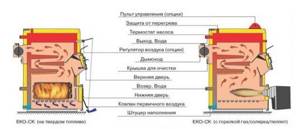

Рис. 34. Котлы для работы на разных видах топлива (твердом, жидком, газе)

Рис. 35. Устройство котла для сжигания твердого топлива

Рис. 36. Устройство котла для сжигания дров (три вида котла)

Рис. 37. Устройство котлов длительного горения на дровах

Рис. 38. Устройство котла длительного горения на дровах (два вида)

Рис. 39. Устройство котла длительного горения на дровах (два вида)

Котлы для сжигания жидкого топлива и горение в них

Котлы на жидком топливе конструктивно несколько отличаются от котлов, работающих на твердом топливе.

Для универсальных котлов, предназначенных для сжигания жидкого топлива, поставляют специальную горелку с автоматом безопасности, без которого работа котлов не допускается.

Комбинированные котлы для отопления дома могут использовать не один, а несколько видов топлива. За эту особенность их называют также универсальными. Их основное достоинство — возможность работы при перебоях с основным видом топлива.

В зависимости от комбинаций топлива различают несколько видов котлов, которые отличаются конструкцией и типом горелки.

Особенностью жидко-топливных отопительных котлов является использование мазута, дизельного топлива или керосина в качестве топлива. Основные химические элементы, входящие в состав любого жидкого топлива для котлов отопления, — это кислород, водород, углерод и сера. За счет наличия в составе мазута негорючих минеральных веществ и влаги при сгорании жидкого топлива образуется зола.

Зольность мазутов преимущественно обусловлена содержанием кислородсодержащих соединений, содержащих катионы металлов. Некоторая доля золы образуется из взвешенных частиц (преимущественно силикаты и диоксид кремния). При переходе к более вязким мазутам содержание взвешенных частиц и коллоидных частиц повышается. Зола является крайне нежелательным компонентом продуктов сгорания мазутов, так как, забивает форсунки, ускоряет коррозию оборудования и требует периодической остановки и чистки оборудования котельных установок. Наиболее опасны соединения ванадия (в золе они представлены пятиоксидом ванадия V2O5), резко снижающие стойкость большинства сталей к высокотемпературной коррозии.

Основными свойствами котельного мазута как жидкого топлива, определяющими его применение в котельных установках, являются: содержание серы, вязкость, температура застывания, зольность, низшая теплота сгорания, плотность.

Мазут — это смесь углеводородов (с молекулярной массой от 400 до 1000), нефтяных смол (с молекулярной массой 500-3000 и более), асфальтенов, карбенов, карбоидов и органических соединений, содержащих металлы (V, Ni, Fe, Mg, Na, Ca). Физико-химические свойства мазута зависят от химического состава исходной нефти и степени отгона дистиллятных фракций и характеризуются следующими данными : вязкость 8-80 мм2/с (при 100 °C), плотность 0,89-1 г/см3 (при 20 °C), температура застывания 10-40 °С, содержание серы 0,5-3,5 %, золы до 0,3 %, низшая теплота сгорания 39,4-40,7 МДж/моль.

По количеству серы мазуты делятся на малосернистые, сернистые и высокосернистые с содержанием серы до 0,5 %, 2 % и 3,5% соответственно. Содержание серы в мазутах зависит от исходной нефти, но значительно выше, чем в ней, так как сера концентрируется преимущественно в тяжелых остаточных продуктах. При переработке высокосернистых нефтей содержание серы в мазутах может доходить до 4,3%. Сера содержится в мазутах в активной и пассивной форме. Активная сера вызывает коррозию трубопроводов, подогревателей в резервуарах, теплообменников и хвостовых поверхностей нагрева при температурах металла их стенок ниже температуры точки росы.

В мазутах с нефтеперерабатывающих заводов, как правило, лишь следы воды. Обводнение мазута бывает при перевозках и особенно при подогреве открытым паром. При подогреве мазута открытым паром содержание влаги в мазуте резко возрастает, что не только вызывает потери пара и конденсата, но и снижает качество самого мазута. В результате снижается коэффициент полезного действия КПД котлоагрегатов и надежность работы котельной. При подогреве в открытых резервуарах вода, содержащаяся в мазуте, вызывает вспенивание.

Котельный мазут бывает маловязкий и высоковязкий с большим содержанием смолистых веществ и парафина. Вязкость мазута является важным эксплуатационным фактором, определяющим способность транспортировки, слива, перекачки и сжигания его. С повышением температуры вязкость мазута уменьшается, поэтому все операции с мазутом производят с подогревом.

В зависимости от вязкости котельный мазут бывает нескольких марок, различающихся температурой застывания, которая всегда выше 0 °С. Для наиболее вязких сортов мазута температура застывания — 25 °С и выше, поэтому необходим предварительный подогрев такого мазута: при перекачке до 60-70 °С, а при сжигании до 140 °С.

Температурой вспышки мазута называют такую температуру, при которой пары его образуют с окружающим воздухом смесь, воспламеняющуюся при поднесении к ней огня.

При разогреве мазутов в открытых (без давления) емкостях в целях пожарной безопасности температура подогрева должна быть примерно на 10 °С ниже температуры вспышки. В закрытых емкостях (змеевиках, трубах), находящихся под давлением, топливо можно подогревать мазут значительно выше температуры его вспышки.

В настоящее время на водотрубных котлах (ДЕ, ДКВР) и водогрейных агрегатах (КВ-ГМ) устанавливаются газо-мазутные горелки различных конструкций, удовлетворяющие требованиям экономичной и безопасной эксплуатации. Главным при этом является обеспечение примерно равного качества сжигания и длины факела на обоих видах топлива (природном газе и мазуте). Газо-мазутные горелки представляют собой комплекс из газовой горелки и мазутной форсунки и в зависимости от конструкции предназначены для раздельного или совместного сжигания газового и жидкого топлива. Для установки горелки во фронтовой стенке (обмуровке) котла выполняют амбразуру.

В децентрализованном теплоснабжении используют, как правило, дизельное топливо и легкие сорта мазута. Прежде всего, это обусловлено удобством их транспортировки и хранения, невысокой вязкостью, облегчающей задачу эффективного сжигания, а также низким содержанием серы и золы, что решает проблему загрязнения окружающей среды и сохранности оборудования.

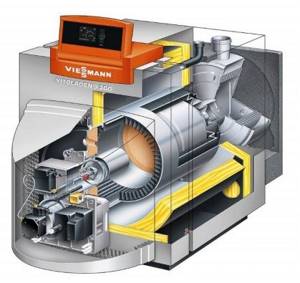

Дизельные котлы — это котлы, работающие на дизельном топливе, при этом всегда есть возможность заменить дизельную горелку на газовую (благодаря этому данные котлы можно считать универсальными). Горелки к дизельным котлам подбираются исходя из мощности котла. Дизельные котлы — это оптимальное решение, когда газ еще не подведен, но планируется его подвод. В этом случае не потребуется покупать еще один котел и изменять систему отопления и горячего водоснабжения, а достаточно будет просто поменять горелку на газовую.

Рис. 40. Устройство котла для сжигания жидкого топлива

Рис. 41. Устройство котлов для сжигания жидкого топлива

Рис 42. Устройство котлов для сжигания жидкого топлива

Рис. 43. Устройство котла для сжигания жидкого топлива (два вида)

Рис. 44. Устройство котлов для сжигания жидкого топлива

Классификация котлов

По характеру (виду) вырабатываемого теплоносителя:

- паровые,

- водогрейные,

- пароводогрейные.

По параметрам теплоносителя:

- паровые котлы с рабочим давлением пара pп более 0,7 кгс/см2 и водогрейные с температурой нагрева воды tв выше 115 °С являются объектами котлонадзора (Ростехнадзора России); на них распространяется действие ПБ 10-574–03 «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов» – «надзорные» котлы;

- паровые котлы с рабочим давлением пара pп не более 0,7 кгс/см2 и водогрейные с температурой нагрева воды tв не выше 115 °С – «не надзорные» котлы; на них распространяется действие «Правил устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см2), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 388 К (115 °С)», утвержденных Минстроем России.

По применяемому материалу:

- стальные,

- чугунные.

По принципу теплообмена :

- поверхностные (рекуперативные), в которых передача теплоты от продуктов сгорания к котловой воде происходит через разделительную стенку (поверхность нагрева);

- контактные, в которых передача теплоты осуществляется при непосредственном контакте (смешении) газов и воды.

По перемещению продуктов сгорания и воды поверхностные котлы делятся на:

- водотрубные, в которых котловая вода перемещается по трубам, а продукты сгорания движутся снаружи труб;

- газотрубные (с жаровой трубой (топкой) и пучком дымогарных труб), в которых продукты сгорания движутся внутри труб, омываемых снаружи водой;

- водотрубно-газотрубные (котел ВК-32, у которого топочная часть – водотрубная, а конвективная – газотрубная).

По организации процесса горения (способу подачи воздуха и удалению продуктов сгорания):

- работающие под разрежением; могут иметь тягу и подачу воздуха естественную или принудительную. В газовом тракте (и в топке) давление ниже атмосферного (тяга);

- работающие с противодавлением (под наддувом); топка и газоходы находятся под избыточным давлением по отношению к окружающему воздуху. Подача воздуха и удаление продуктов сгорания производятся принудительно от дутьевого вентилятора.

По характеру движения котловой воды (пароводяной смеси):

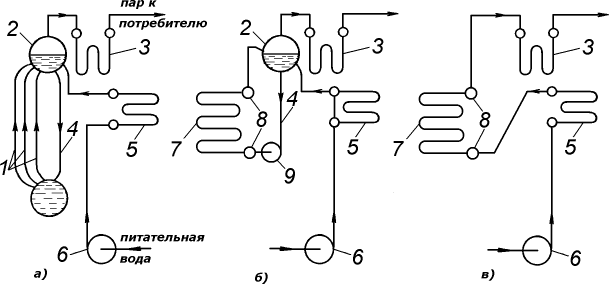

- с естественной циркуляцией (рис. 1, а);

- с принудительной циркуляцией, когда вода движется за счет напора, создаваемого насосами: с многократной принудительной циркуляцией (рис. 1, б; широкого распространения не получили);

- прямоточные (без барабанов). По такой схеме работают крупные энергетические котлы на тепловых электрических станциях (Dп = 3950 т/ч, рп = 255 кгс/см2, tпп = 560 °С) и практически все водогрейные котлы (рис. 1, в).

Рис. 1. Схемы циркуляции воды в паровых котлах: а – естественная; б – принудительная многократная; в – принудительная прямоточная; 1 – испарительные подъемные трубы; 2 – верхний барабан котла; 3 – пароперегреватель; 4 – опускные трубы; 5 – водяной экономайзер; 6 – питательный насос; 7 – испарительные трубы; 8 – коллекторы; 9 – побудительный циркуляционный насос

Котлы для сжигания газа и горение в них

Рис. 45. Устройство котлов для сжигания газообразного топлива

Рис. 46. Устройство котлов для сжигания газообразного топлива

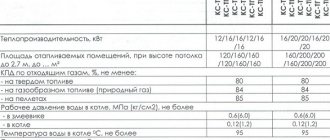

Основные технические характеристики паровых и водогрейных котлов

Расчетные параметры, характеризующие работу котла, указываются в паспорте котла, составленном изготовителем по установленной форме (прил. 4 к ПБ 10-574–03) и хранящемся у владельца в течение всего срока эксплуатации.

На каждом котле должна быть прикреплена заводская табличка с маркировкой паспортных данных, нанесенных способом, обеспечивающим четкость и долговечность изображения.

На табличке парового котла должны быть нанесены следующие данные:

- наименование, товарный знак организации-изготовителя;

- обозначение котла;

- номер котла по системе нумерации организации-изготовителя;

- год изготовления;

- номинальная паропроизводительность Dп в т/ч;

- рабочее давление на выходе в МПа (кгс/см2);

- номинальная температура пара на выходе в °С.

На табличке водогрейного котла должны быть нанесены следующие данные:

- наименование, товарный знак организации-изготовителя;

- обозначение котла;

- номер котла по системе нумерации организации-изготовителя;

- год изготовления;

- номинальная теплопроизводительность Q в МВт (Гкал/ч); рабочее давление на выходе в МПа (кгс/см2);

- номинальная температура воды на выходе в °С.

В обозначении парового котла приводятся:

- тип,

- паропроизводительность (т/ч),

- абсолютное (избыточное) давление пара рп, (МПа или кгс/см2),

- вид топлива (Г – газ, М – мазут);

- котлы под наддувом обозначаются буквой Н.

Например: ДКВР-10/13; Е-25-2,4 ГМ; ДЕ-6,5/14-225 ГМ; Е-1/9-Г.

В обозначении водогрейного котла приводятся:

- тип – КВ (котел водогрейный);

- вид топлива (Г – газ, М (Ж) – мазут, соляра);

- тип топки (Н – под наддувом);

- номинальная тепловая мощность (МВт или Гкал/ч);

- номинальная температура воды на выходе из котла, °С;

- давление газа (Гн – низкое; Гс – среднее);

- автоматизированный котел обозначается буквой «а»;

- С – стальной.

Например: КВ-ГМ-10-50; КСВа-2,5-Гс; КВа-3-95; КВа-0,75Ж-115.

На каждом котле, введенном в эксплуатацию и после проведенных технических освидетельствований, должна быть на видном месте прикреплена табличка форматом не менее 300×200 мм с указанием следующих данных:

- регистрационный номер;

- разрешенное давление;

- число, месяц и год следующего внутреннего осмотра и гидравлического испытания.

Основные технические характеристики паровых котлов:

- номинальная паропроизводительность, Dп, т/ч – максимальное рабочее количество пара, вырабатываемого котлом, в течение 1 ч;

- параметры получаемого пара:

- рабочее (расчетное, или разрешенное) давление пара, рп, МПа (кгс/см2);

- пробное давление, рпроб, МПа (кгс/см2);

- вид пара (насыщенный, перегретый);

- температура насыщенного пара, tнас, °С (при рабочем давлении пара рп или температуре перегретого пара, tпп, °С);

- температура питательной воды, °С;

- паровой и водяной объем котла, м3;

- объем воды, м3;

- время испарения этого объема, мин.

Основные технические характеристики водогрейных котлов:

номинальная теплопроизводительность (тепловая мощность), Q, Гкал/час (МВт) – максимальное рабочее количество теплоты, воспринимаемое водой, за 1 ч работы; 1 Гкал/ч = 1,163 МВт;

параметры воды:

- рабочее давление воды, МПа (кгс/см2);

- минимально допустимое давление воды рв при номинальной температуре tв;

- пробное давление, рпроб, МПа (кгс/см2);

- минимально допустимая температура воды на входе в котел, °С;

- номинальная температура воды на выходе из котла, °С;

- номинальный расход воды через котел, Gв, м3/ч, а также минимально и максимально допустимый;

- гидравлическое сопротивление, не более, МПа.

Общие параметры, характеризующие паровые и водогрейные котлы:

- вид топлива и его характеристики;

- тип горелочного устройства;

- поверхность нагрева котла: радиационная, конвективная, общая, S, м2;

- расчетный КПД, брутто, % при сжигании газа и мазута;

- сопротивление газового и воздушного трактов, Па (мм вод. ст.);

- температура продуктов сгорания на выходе из топки, за котлом, температура уходящих газов – при сжигании газа и мазута;

- содержание в уходящих газах О2, СО, NOX;

- конструктивные показатели: внутренний диаметр барабанов, толщина стенки барабанов, длина цилиндрической части верхнего и нижнего барабанов; диаметры опускных труб, экранных и конвективных труб; шаг труб экранов, их число; габариты котла.

Процесс горения топлива

Выбрать водогрейные котлы в каталоге завода

Цена от 220 000

Горение — химическое соединение горючих веществ топлива с кислородом воздуха, сопровождающееся резким повышением температуры и выделением значительного количества теплоты. При горении топлива образуются газообразные продукты (дымовые газы) и очаговые остатки в виде золы и шлака. Условно процесс сжигания твердого топлива делят на три стадии:

- воспламенение (зажигание),

- активное горение

- дожигание.

В первой стадии твердое топливо вначале подогревается и подсушивается и при температуре 105 — 110 °С теряет свою влагу. Затем при температуре 300 — 400 °C оно начинает разлагаться на летучие вещества и твердый остаток. При дальнейшем нагреве, когда его температура становится равной температуре воспламенения, топливо загорается. Температура воспламенения (примерная) различных топлив следующая, °С: дров — 300; бурого угля 300 — 400; каменного угля 450 — 500; антрацита 700 — 750; жидкого топлива 500 — 600; газа около 600. Стадия активного горения характеризуется высокой температурой (более 1000 °С) с максимальным выделением тепла и наибольшим потреблением воздуха (кислорода), расходуемого на горение кокса и летучих веществ.

Дожигание твердого топлива характеризуется уменьшающимся тепловыделением и снижающейся потребностью в воздухе.

Горение жидкого топлива происходит в основном в парогазовой среде, когда в результате предварительного подогрева оно переходит из жидкого состояния в парообразное. Так как температура кипения жидкого топлива значительно ниже температуры его воспламенения, то вначале оно испаряется, а затем воспламеняется (сначала легкие фракции, затем тяжелые). Интенсивность испарения топлива зависит от площади испарения и количества подводимой теплоты. Скорость испарения резко увеличивается при распыливании топлива на отдельные капли с помощью специальных устройств — форсунок.

Горение твердого топлива (гетерогенное горение)

Для горения топлива нужно большое количество воздуха, превышающее в несколько раз по весу количество топлива. При продувании слоя топлива воздухом сила аэродинамического давления потока Р может быть меньше веса кусочка топлива G или, наоборот, больше его. В топках с «кипящим слоем» «кипение» связано с разъединением частиц топлива, что увеличивает объем слоя в 1,5-2,5 раза. Движение частиц топлива (обычно они от 2 до 12 мм) похоже на движение кипящей жидкости, почему такой слой и получил название «кипящего».

В топках с «кипящим» слоем газо-воздушный поток не циркулирует в слоевой зоне, а прямоточно продувает слой. Поток воздуха, пронизывающий слой, испытывает неоднородное торможение, что создает сложное поле скоростей, в котором частицы все время меняют свою парусность в зависимости от положения в потоке. Частицы при этом приобретают вращательно-пульсирующее движение, которое и создают впечатление кипящей жидкости.

Процесс сгорания твердого топлива может быть условно разделен на стадии, накладывающиеся одна на другую. Эти стадии протекают в разных температурных и тепловых условиях и требуют различного количества окислителя.

Свежее топливо, поступающее в топку, подвергается более или менее быстрому нагреванию, из него испаряется влага и выделяются летучие вещества — продукты сухой перегонки топлива. Одновременно протекает процесс коксообразования. Кокс сгорает и частично газифицируется на колосниковой решетке, а газообразные продукты сгорают в топочном пространстве. Негорючая минеральная часть топлива при сгорании топлива превращается в шлак и золу.

Газообразное топливо

Газообразное топливо – это смесь различных газов: метана, этилена и других углеводородов, оксида углерода, диоксида углерода или углекислого газа, азота, водорода, сероводорода, кислорода и других газов, а также водяных паров.

Метан (CH4) – основная составляющая часть многих природных газов. Его содержание в природных газах достигает 93…98 %. При сгорании 1 м3 метана выделяется ~35 800 кДж теплоты.

В газообразных топливах также может содержаться небольшое количество этилена (С2H4). Сгорание 1 м3 этилена дает ~59 000 кДж теплоты.

В газообразном топливе кроме метана и этилена присутствуют также углеводородные соединения, например пропан (С3H8), бутан (С4H10) и др. При горении этих углеводородов выделяется больше теплоты, чем при сгорании этилена, но в горючих газах их количество незначительно.

Водород (H2) в 14,5 раза легче воздуха. При сгорании 1 м3 водорода выделяется ~10 800 кДж теплоты. Многие горючие газы, кроме коксового, содержат относительно небольшое количество водорода. В коксовом газе его содержание может достигать 50…60 %.

Оксид углерода (СО) – основная горючая составляющая доменного газа. При сгорании 1 м3этого газа образуется ~12 770 кДж теплоты. Этот газ не имеет ни цвета, ни запаха и очень ядовит.

Сероводород (H2S) – тяжелый газ с неприятным запахом, отличается высокой токсичностью. При наличии в газе сероводорода повышается коррозия металлических частей печи и газопровода. Вредное действие сероводорода усиливается наличием в газе кислорода и влаги. При сгорании 1 м3 сероводорода выделяется ~23 400 кДж теплоты.

Остальные газы: СО2, N2, О2 и пары воды – балластные составляющие, так как при повышении содержания этих газов в топливе снижается содержание его горючих составляющих. Их присутствие приводит к снижению температуры горения топлива. Содержание в газообразном топливе >0,5 % свободного кислорода считается опасным по условиям техники безопасности.

Нижний и верхний пределы взрываемости горючих газов

Другая важная особенность горения газо-воздушных смесей — это наличие концентрационных пределов. Горючие газы могут воспламеняться или взрываться, если они смешаны в определенных (для каждого газа) соотношениях с воздухом и нагреты не ниже температуры их воспламенения. Воспламенение и дальнейшее самопроизвольное горение газо-воздушной смеси при определенных соотношениях газа и воздуха возможно при наличии источника огня (даже искры).

Различают нижний и верхний концентрационные пределы взрываемости (воспламеняемости) — минимальное и максимальное процентное содержание газа в смеси, при которых может произойти воспламенение ее и взрыв.

Нижний предел соответствует минимальному, а верхний — максимальному количеству газа в смеси, при котором происходят их воспламенение (при зажигании) и самопроизвольное (без притока теплоты извне) распространение пламени (самовоспламенение). Эти же пределы соответствуют и условиям взрываемости газо-воздушных смесей.

Нижний предел взрываемости отвечает той минимальной концентрации паров горючего в смеси с воздухом, при которой происходит вспышка при поднесении пламени. Верхний предел взрываемости отвечает той максимальной концентрации паров горючего в смеси с воздухом, выше которой вспышки уже не происходит из-за недостатка кислорода воздуха. Чем шире диапазон пределов воспламеняемости (называемых также пределами взрываемости) и ниже нижний предел, тем более взрывоопасен газ. У большинства углеводородов пределы взрываемости невелики. Для метана СН4 нижний и верхний пределы взрываемости 5% и 15% объемных соответственно.

Самые широкие пределы взрываемости (воспламеняемости) имеет ряд газов: водород (4,0 — 75%), ацетилен (2,0 — 81%) и окись углерода (12,5 — 75%). Объемное содержание горючего газа в газо-воздушной смеси, ниже которого пламя не может самопроизвольно распространяться в этой смеси при внесении в нее источника высокой температуры, называется нижним концентрационным пределом воспламенения (распространения пламени) или нижним пределом взрываемости данного газа. Таким образом, смесь газа с воздухом взрывоопасна только в том случае, если содержание в ней горючего газа находится в диапазоне между нижним и верхним пределами взрываемости.

Если содержание газа в газо-воздушной смеси меньше нижнего предела воспламеняемости, то такая смесь гореть и взрываться не может, поскольку выделяющейся вблизи источника зажигания теплоты недостаточно для подогрева смеси до температуры воспламенения.

При содержании газа в смеси между нижним и верхним пределами взрываемости подожженная смесь загорается и горит как вблизи источника зажигания, так и при удалении его. Эта смесь взрывоопасна. А если содержание газа в смеси выше верхнего предела взрываемости, то количества воздуха в ней недостаточно для полного сгорания газа.

Существование пределов воспламеняемости (взрываемости) вызывается тепловыми потерями при горении. При разбавлении горючей смеси воздухом, кислородом или газом тепловые потери возрастают, скорость распространения пламени уменьшается и горение прекращается после удаления источника зажигания.

С увеличением температуры смеси пределы воспламеняемости расширяются, а при температуре, превышающей температуру самовоспламенения, смеси газа с воздухом или кислородом горят при любом объемном соотношении.

Пределы воспламеняемости (взрываемости) зависят не только от видов горючих газов, но и от условий проведения экспериментов (вместимости сосуда, тепловой мощности источника зажигания, температуры смеси, распространения пламени вверх, вниз, горизонтально и др.). Этим объясняются несколько отличающиеся друг от друга значения этих пределов в различных литературных источниках. При распространении пламени сверху вниз или горизонтально нижние пределы несколько возрастают, а верхние — снижаются.

Расчетное избыточное давление при взрыве таких смесей следующее: природного газа — 0,75 МПа, пропана и бутана — 0,86 МПа, водорода — 0,74 МПа, ацетилена — 1,03 МПа. В реальных условиях температура взрыва не достигает максимальных значений и возникающие давления ниже указанных, однако они вполне достаточны для разрушения не только обмуровки котлов, зданий, но и металлических емкостей, если в них произойдет взрыв.

Основной причиной образования взрывных газо-воздушных смесей является утечка газа из систем газоснабжения и отдельных ее элементов (неплотность закрытия арматуры, износ сальниковых уплотнений, разрывы швов газопроводов, негерметичность резьбовых соединений и т. д.), а также несовершенная вентиляция помещений, топки и газоходов котлов и печей, подвальных помещений и различных колодцев подземных коммуникаций. Задачей эксплуатационного персонала газовых систем и установок является своевременное выявление и устранение мест утечек газа и строгое выполнение производственных инструкций по использованию газообразного топлива, а также безусловное качественное выполнение планово-предупредительного осмотра и ремонта систем газоснабжения и газового оборудования.