Пиролизный котел своими руками изготовление и правила безопасности

к меню

Правила безопасности во время изготовления пиролизного котла

- во время работ используйте перчатки;

- при сварке наденьте защитный шлем;

- при использовании электро-инструментов соблюдайте расстояние не менее 50см;

- детали конструкции храните в защищенном месте — подальше от детей и животных;

- не смотрите на сварку не вооружённым глазом;

- помещение для котла должно быть изолированным от окружающих факторов. В нём неоходимо установить вентиляционную систему;

- стенки и фундамент для котла должны состоят из жаропоглашающих материалов.

к меню

Правила безопасности при эксплуатации самодельного пиролизного котла

- не прислоняйтесь телом к котлу;

- при эксплуатации устройства пользуйтесь перчатками;

- не забывайте подливать воду;

- не оставляйте открытыми камеры для закладки дров и шлака;

- не устанавливайте возле агрегата никаких конструкций, особенно из дерева;

- при удалении шлаков пользуйтесь лопаткой;

- не засовывайте не зашищенные руки в камеры котла.

Пиролизный котел в системе отопления

к меню

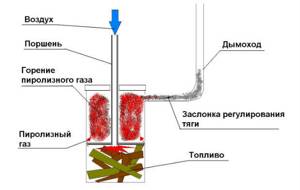

Пиролиз как процесс длительного горения

В двух словах, пиролиз – это медленное горение топлива с выходом продуктов, снова использующихся для генерации тепла. Выделенные атомы не смешиваются друг с другом, представляют собой готовую для использования горючую субстанцию. Суть сгорания заключается в минимальной подаче кислорода для поддержания тления брикетов или дров, но при этом еще и в большой выработке тепловой энергии. Экономия – главное достоинство агрегата.

Преимущества пиролизного котла

Также пиролизный котел обладает следующими преимуществами:

- Высокий КПД – коэффициент полезного действия. От 85% — это прекрасный показатель, свидетельствующий о том, что топливная энергия преобразуется в тепловую практически без остатка. Для сравнения – газовый котел генерирует 65% энергии.

- Котел или пиролизная печь – экономичные агрегаты. В пересчете на топливо и затраченные средства, они стоят на втором месте после газового генератора. И, конечно, не сравнимы с электрическими котлами.

- Агрегаты перерабатывают топливо в два этапа – сжигание древесины и использование выделенного газа. Предусмотренная емкость для накопления горючего газа позволяет устроить второй контур отопления с генерацией горячей воды на собственные нужды.

- Котёл длительного горения своими руками – обычное дело, так как конструкция проста и требуется обладать лишь навыками сварного дела. Чертежи и схемы найдутся на любом сетевом портале, равно, как и отзывы о самодельной конструкции.

- На твёрдотопливный котёл длительного горения своими руками собранный, не требуется разрешения, как на газовые и электрические котлы. Но от рекомендаций мастеров-установщиков отказываться не стоит – это все-таки агрегаты повышенного риска, но сборка и монтаж на определенное место остаются прерогативой собственника, не требующей от него материальных вложений в исполнении буквы закона.

- Время полного сжигания одной порции топлива достигает нескольких суток. Например,котел длительного горения до 7 суток – обычный случай. Это освобождает владельца от постоянного контроля над агрегатом, а собственные автоматические настройки позволят оставить дом с работающей печью.

Плюсы и минусы

Преимущества и недостатки такого оборудования, сведенные здесь в одну таблицу, позволят вам более объективно подойти к оценке возможного приобретения.

За и против пиролизных котлов

| За | Против |

| Это так называемые котлы длительного горения: можно загрузить партию дров, которые будут гореть очень долго, около 12 часов (на угле при определенных условиях и еще дольше) | Но за это придется платить кровными. Эти котлы определенно дороже традиционных твердотопливных. Иногда разница в цене составляет 50–100 % |

| Топливо сгорает практически полностью, а это значит, что мы используем большую часть его энергетического потенциала. К тому же это минимизирует количество отходов и избавляет от частой чистки котла | Используется система принудительного нагнетания воздуха, а это значит, что котел энергозависим, то есть потенциальные перебои электричества превращаются в большую проблему |

| В качестве топлива могут использоваться крупные дрова. В большинстве случаев можно ограничиваться закладкой неколотого топлива | Эффективность работы котла во многом зависит от влажности дров. Обычное требование – влажность не должна превышать 25 % |

В видео ниже представлено еще одно мнение. Не стоит его рассматривать как истину в последней инстанции, но задуматься над отдельными вопросами определенно нужно.

А вот еще одно видео от того же ярого противника пиролизных котлов. Некоторые доводы звучат вполне убедительно, но ко многим нужно относиться критически.

Как видите, эксплуатация такого оборудования может иметь некоторые нюансы. В любом случае перед покупкой котла желательно дополнительно ознакомиться с различными предложениями заводов-изготовителей, благо оных на сегодняшний день немало.

О пеллетной горелке

Пеллетная горелка – специальное обогревательное устройство, которое выделяет тепло за счёт сжигания пеллет или топливных гранул в котле. В некоторых случаях в подобных горелках используется ненужное сухое зерно.

Существуют ручные и автоматические горелки, в автоматических горелках топливо подаётся в бункер для сжигания с помощью специального шнека, а весь процесс контролируется датчиками, за счёт чего устройство нуждается в минимальном контроле со стороны пользователя. Пеллетные горелки нашли своё применение не только в быту, но и в промышленности. Они используются для отопления помещений, для подогрева воды и для удовлетворения ряда других нужд.

Пеллеты, или топливные гранулы, — специальное твёрдое топливо, которое получается из отходов древесины или сельскохозяйственного производства путём прессования и гранулирования под воздействием высоких температур.

Пеллеты представляют собой экологически чистый вид топлива, так как при их сжигании в атмосферу выбрасывается столько же углекислого газа, сколько образовывается при естественном разложении древесины

В странах, в которых сельское хозяйство и деревообрабатывающая промышленность занимают лидирующие позиции, себестоимость пеллетного топлива оказывается гораздо ниже, чем каменного угля. Исключения составляют только те регионы, в непосредственной близости от которых расположены угледобывающие предприятия.

При сжигании пеллет не выделяются опасные испарения, как это происходит при сжигании жидкого топлива.

Суть процесса пиролиза

В пиролизных котлах на твердом топливе используются такие типы органики, которые при температурном разложении дают большой выход летучих горючих веществ. Такие котлы работают не только на дровах (и всех видах топлива из древесины, таких как пеллеты или топливные брикеты), но и на угле, вплоть до коксующихся марок, температура горения которых достигает очень больших значений!

тление топлива

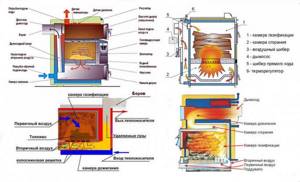

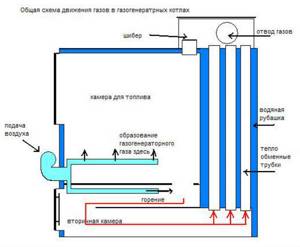

Топливо в пиролизных котлах размещается на колоснике. После поджига загруженной партии топлива, закрывается плотная дверка и начинает работать дымосос. Вследствие этого в камере сгорания поднимается высокая, до 800 градусов температура, однако в ней отсутствует кислород из воздуха для обычного интенсивного горения. Вместо этого органическое топливо тлеет и обугливается, при этом выделяются летучие газы, преимущественно углеводороды.

Под действием конвекции летучие горючие газ поступают в подколосниковое пространство. Вместе с ними мигрирует и азот, находящийся в первично имеющемся воздухе в топке. Под решеткой колосника к смеси газов подмешивается кислород из вторичного контура подачи воздуха. Получившая смесь уже имеет способность к сгоранию. Она сгорает, выполняя полезную функцию (например, нагревая воду в теплообменнике), а кроме того выделившееся тепло поступает обратно к органическому топливу и поддерживает процесс тления.

Температурные уровни пиролиза

к меню

Низкотемпературная степень

Это пиролиз, температура которого составляет 450 – 900 градусов по Цельсию. В этом процессе дымовой газ выделяется минимально, а остатки сырья, смолы – максимальны. Количество утиля (отходов) наибольшее. Считается экологичным.

к меню

Высокотемпературная степень

Это пиролиз, температура которого составляет более 900 градусов по Цельсию. При этом процессе дымовой газ выделяется максимально, а смола – минимально. Количество утиля – наименьшее.

В результате пиролиза, из отходов можно получить энергию (тепловую и электрическую), мазут, топливо (солярку, автобензин). Но при условии детальной отсортировки мусора.

к меню

Сборка своими руками

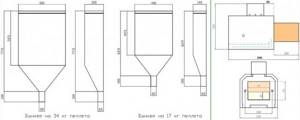

Когда изготавливается пеллетная горелка своими руками, важно уделить особое внимание корзине. Часто из-за ее неправильной реализации может происходить застревание пеллет. При этом процесс горения не идет по требуемому алгоритму и огонь возвращается в бункер

Чтобы ликвидировать этот недостаток, необходимо посмотреть на правую верхнюю часть рисунка, который приведен ниже. Прорезь, через которую будет осуществляться подача пеллет нет необходимости делать сплошной. Она должна быть с отверстиями, которые на 2 мм меньше самих пеллет. Уделить внимание также стоит зазору между дном корзины и задней стенкой. Он должен быть не меньше 6 мм, но на 2 мм меньше размера пеллет. Узел, где идет отделение камеры сгорания пеллет от камеры сгорания пиролизоного газа, необходимо сделать сплошные прорези. Если горелка рассчитывается для котла на площадь в 150 м 2 , тогда высота каналов для вторичного воздуха, которые проходят под дном корзины должны быть 30 мм

При этом процесс горения не идет по требуемому алгоритму и огонь возвращается в бункер. Чтобы ликвидировать этот недостаток, необходимо посмотреть на правую верхнюю часть рисунка, который приведен ниже. Прорезь, через которую будет осуществляться подача пеллет нет необходимости делать сплошной. Она должна быть с отверстиями, которые на 2 мм меньше самих пеллет. Уделить внимание также стоит зазору между дном корзины и задней стенкой. Он должен быть не меньше 6 мм, но на 2 мм меньше размера пеллет. Узел, где идет отделение камеры сгорания пеллет от камеры сгорания пиролизоного газа, необходимо сделать сплошные прорези. Если горелка рассчитывается для котла на площадь в 150 м 2 , тогда высота каналов для вторичного воздуха, которые проходят под дном корзины должны быть 30 мм.

Кроме корзинки, щепетильный подход требует и бункер, в котором будут храниться пеллеты. Проблемы начинаются с теми бункерами для пеллет, которые сделаны на глаз и по вольному чертежу. Слева на схеме сверху приводятся размеры и чертежи бункеров, которые используются в Пеллетронах. При площади жилища в 150 м 2 одного такого бункера хватит на сутки. Справа снизу на этом же рисунке приводится чертеж и размеры камеры сгорания. Основой для них послужила пеллетная горелка Пеллетрон 15. Коридор, по которому будет происходить движение вторичного воздуха лучше выполнить в форме буквы «Г». Это необходимо для лучшего перемешивания вторичного воздуха с пиролизными газами. Таким образом повыситься КПД установки. Для камеры сгорания понадобится особый вид стали, который выдерживает высокие температуры. При этом сварить ее в домашних условиях получиться только при наличии точечной сварки, т. к. обычный сварочный аппарат сможет с трудом прогреть ее. Понадобятся листы с минимальной толщиной в 2 мм. Интересная конструкция пеллетной горелки приведена в видео ниже.

Пиролизная печь своими руками чертежи | | Самые нужные самоделки

Vasiliy · 17.02.2015

Принцип работы пиролизной печи

Подробный процесс с фото Пиролизная печь чертежи можно посмотреть здесь

Описание

Для постройки котла использовать метал не менее 4 мм толщиной, но на дверки обязательно метал 8мм и на дно камеры газификации 6 мм. Иначе из за температурного воздействия метал «поведет» и нарушится герметичность дверок а это не допустимо!. По опыту эксплуатации предыдущего моего котла 4 мм достаточно проверено двумя сезонами, прогорания и особых изменений в металле не наблюдается.

Для уплотнения и герметичности дверок использовать асбестовый шнур диаметром 15 -20 мм или можно использовать дорогой уплотнитель Термошнур уплотнительный керамический. По моим наблюдениям асбестовый шнур надо менять раз в месяц, он частично прилипает к поверхностям котла и расслаивается. Со временем любой уплотнитель теряет эластичность.

Для восстановления керамического шнура его можно промыть в растворителе,

Восстановить герметичность асбестового шнура можно с помощью автомобильного красного герметика. Есть такой хитрый способ: обезжирить бензином или растворителем паз укладки шнура, нанести герметик, уложить шнур, потом на шнур наклеить молярный скотч и закрыть загрузочную дверку. После высыхания герметика скотч удалить. Герметичность восстановлена. Герметик выдерживает до 350 градусов.

Вентилятор – если нет возможности найти центробежный вентилятор с производительностью 300 куб.м.

в час то возможно поставить два вентилятора меньшей производительности один для наддува в камеру газификации другой для обдува теплообменника, этот вариант даже предпочтительней так как теплообменник будет, обдувается и в режиме стоп( тлеющем режиме).

В области горелки и подачи вторичного воздуха вставлены и обварены 6 шпилек диаметром 20мм, они нужны для предотвращения температурной деформации в системе подачи вторичного воздуха.

Особе внимание при изготовлении нужно обратить на герметичность заслонки ведущей из камеры газификации.( заслонка прямой тяги котла для растопки). Если будет большая не герметичность, то горючие газы будут выходить в дымоход, а не в камеру дожига.

По опыту эксплуатации небольшие щели 1-2мм ( а они должны быть- учитывайте температурное расширение метала) забиваются копотью и прекрасно герметизируются.

На шпильку, на которой крепится заслонка с наружной части котла накрутить гайку и гайку приварить к корпусу – герметичность резьбового соединения не даст выходить дыму с камеры газификации.

Изготовление загрузочной двери: я ее делал при помощи газового баллона. Шинку нагревая обкрутил вокруг баллона (на баллон подмотав предварительно слой проволоки 3мм), и сварил в кольцо. По верх нее накрутил проволоку диаметром 3 мм. Потом нагревая поверх проволоки еще одну шинку. Так получилась у меня два кольца. Болгаркой срезал баллон и получил третье внутренне кольцо.

На дверку с внутренней стороны уложил все три кольца и между кольцами уложил распорки из проволоки 3мм. Приварил внешнее и внутренние кольцо к дверкам. Затем все это перевернув, на лицевую сторону котла и приварил внутреннее кольцо к котлу. Во навоял J , наверно понятно. Но дверки можно сделать и квадратными куму как нравится.

Главное обеспечить герметичность и паз для укладки уплотнительного шнура.

И еще ода не маловажная деталь при изготовлении двери! Петли, на которых держатся двери, должны быть на максимальном расстоянии от самой двери! Иначе открывание и закрывание дверок будет невозможно из за пазов для уплотнительного шнура. Петли крепить на самом краю передней части котла. Для регулировки, дверки с петлей соединить с помощью резьбового соединения с регулировочными гайками.

Нижнюю дверку сделал из куска металла 8мм, приварил к нему прямоугольник сделанный с квадратной профильной трубы 15х15, затем болгаркой срезал одну сторону трубы и получился желоб для укладки уплотнительного шнура. В желоб уложил отрезки шинки сварил шинку и этот прямоугольник приварил к передней части котла.

Фиксацию дверок можно сделать при помощи затягивания гайкой а можно использовать готовые ручки фиксаторы.

Настройка подачи воздуха для оптимального сжигания дров в котле:

Если цвет пламени белый, то налицо избыток воздуха, слишком много тепла выносится с ним в трубу. Если цвет пламени красный, то воздуха мало, сгорание неполное, не сгоревшее топливо осаждается на стенках дымоходов, выносится в атмосферу, стекает в виде конденсата.

Оптимально – желтый цвет пламени..

Управление котлом

Для управления котлом можно использовать любой регулятор температуры даже такой как в инкубаторах типа «наседка» они есть на рынке по цене около 10$. Главное, что бы он измерял температуру в помещении и выключал вентилятор наддува, когда температура подымается выше, чем задана на регуляторе и котел переходил в режим «стоп» — тлеющий режим.

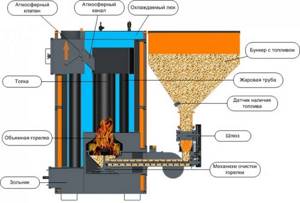

Принцип работы

Все пеллетные установки, которые можно приобрести в магазине, оборудованы дополнительными узлами:

- Шнек – осуществляет подачу топлива от бункера в камеру для сжигания;

- Контроллеры для автоматизации процесса работы;

- Бункер – место, в котором топливо располагается до подачи в камеру сжигания;

- Лямбда-зонд – специальный датчик, который следит за содержанием кислорода в дымовых камерах и самостоятельно контролирует процесс горения топлива в зависимости от условий.

Пеллетную горелку обязательно защищают пластиковой гофрированной трубой. Она выступает в качестве предохранителя при возникновении обратной тяги. Если огонь начинает двигаться в сторону бункера, труба перегорает, предотвращая распространение пламени.

Дополнительно используется вентилятор, который усиливает горение пеллет путём нагнетания воздуха, а также термоэлектрический нагреватель, позволяющий разжигать топливо без вмешательства человека.

В автоматизированных устройствах пеллеты в камеру для сжигания подаются в автоматическом режиме, от человека требуется только следить за количеством топлива в бункере. Необходимость подачи топлива в камеру для сжигания определяется с помощью термодатчиков (могут следить за температурой воздуха в помещении, за температурой воды, либо любыми другими окружающими показателями в зависимости от режима работы оборудования).

Нужная температура теплового носителя устанавливается пользователем, все дальнейшие повышения и понижения контролируются с помощью автоматизированного оборудования. Как только температура доходит до установленного уровня, горелка начинает работать в режиме ожидания (пеллеты не тухнут, они начинают тлеть). Если температура, напротив, понизилась, контролер активирует встроенный вентилятор. Под действием воздуха пеллеты разгораются, горелка переходит в рабочий режим. Если за время простоя пеллеты по какой-либо причине погасли, активируется ТЭН, который осуществляет повторный розжиг.

Основные характеристики пиролизных котлов

Основными чертами котлов, работающих на технологии пиролиза являются следующие:

- Возможность изготовления из недорогих конструкционных материалов.

- Длительное время одного цикла пиролиза, достигающего около 30 часов,

- Полная взрыво и пожаро-безопасность.

- Простота конструкции, доступная для самостоятельного изготовления.

- Широкий спектр используемого древесного топлива (от классических дров до пеллет).

- Высокая экологичность котлов, низкое количество продуктов сгорания.

Как часть нужно подкидывать дровишки?

В обычную печь вам придется загружать топливо минимум через каждые два часа. Причиной этому является большая интенсивность горения топлива в печах такой конструкции. Большая часть тепла при этом в прямом смысле «вылетает в трубу». КПД таких котлов минимален, кроме того, в нем остается много остатков, которые приходится регулярно выгребать.

А вот если ограничить приток кислорода, то период горения значительно увеличивается. При этом тепло выделяется не только при самом процессе тления-пиролиза, но и от сгорания выделившихся газов. Вследствие этого время работы от одной загрузки может увеличиваться до суток и более.

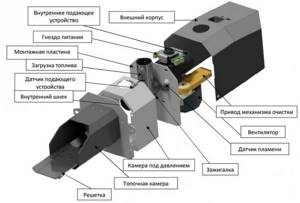

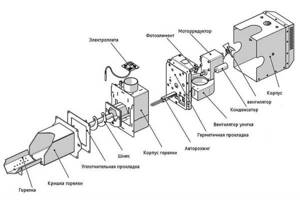

Устройство и принцип действия пеллетной горелки

Большинство пеллетных горелок предусматривает наличие следующих модулей:

- Шнекового конвейера, посредством которого осуществляется подача гранулированного топлива в камеру сгорания;

- Приводного электродвигателя;

- Электронным контроллером, отслеживающим параметры сгорания топлива и обеспечивающим внесение своевременных корректив в работу устройства;

- Специального датчика, контролирующего количество кислорода в отработанных газах;

- Гофрированного рукава, позволяющего предотвратить возгорание пеллет в бункере при возникновении обратной тяги;

- Камеры сгорания со встроенной колосниковой решеткой;

- Нагнетающего вентилятора, обеспечивающего подачу воздуха, необходимого для эффективного сжигания пеллет. Количество подаваемого в камеру сгорания воздуха зависит от частоты вращения вентилятора и регулируется автоматикой в зависимости от выбранного температурного режима;

- Электрического ТЭНа, обеспечивающего автоматический розжиг гранул в камере сгорания.

Принцип работы пеллетной горелки

Из внешнего бункера гранулы попадают в загрузочное окно шнекового транспортера, который доставляет пеллеты в камеру сгорания горелки. Интенсивность горения зависит от количества поступающего в камеру сгорания топлива, непосредственно связанного с частотой вращения вала приводного электродвигателя. Необходимая для обеспечения заданного температурного режима частота вращения двигателя регулируется электронным контроллером.

Не менее важным фактором для обеспечения стабильности процесса горения и полного сжигания топлива является наличие в камере сгорания достаточного количества кислорода. В пеллетных модулях подача воздуха в камеру сгорания осуществляется с помощью специального вентилятора, также управляемого электронным контроллером.

Схема регулировки температуры теплоносителя выглядит следующим образом:

- Из бункера, с помощью шнекового транспортера пеллеты поступают в камеру сгорания. Одновременно с этим, включается вентилятор, обеспечивающий подачу воздуха.

- По сигналу контроллера происходит воспламенение гранул с помощью электрического ТЭНа;

- Как только температура теплоносителя достигает заданного значения, термодатчик передает соответствующий сигнал электронному блоку управления, который переводит устройство в ждущий режим;

- В случае снижения температуры теплоносителя ниже запрограммированного значения, датчик температуры снова подает сигнал на электронный контроллер. Автоматический блок управления включает вентилятор, обеспечивая тем самым дополнительный приток кислорода в камеру сгорания. Избыток кислорода приводит к увеличению интенсивности процесса горения и теплоноситель вновь разогревается до заданной температуры.

- Если в ждущем режиме произошло затухание гранул, АСУ подает соответствующий сигнал на электрический ТЭН, обеспечивающий автоматический розжиг.

Несмотря на то что принцип работы пеллетной горелки не отличается особой сложностью, стоимость этого агрегата достаточно высока. Для сокращения материальных затрат, связанных с переоборудованием котла на пеллетное топливо, некоторые владельцы твердотопливных отопительных агрегатов изготавливают пеллетную горелку своими руками. Как и любое другое производство, изготовление этого устройства начинается с создания комплекта технической документации, проще говоря, чертежей.

Преимущества пиролизного котла Blago ↑

Котел Blago разработан изобретателем Благодаровым Ю.П., который заявил о преимуществах своего творения. По длительности горения дров при максимальной теплотворной способности газогенерирующий аппарат Blago превосходит остальные котлы.

В данной модели колосниковые решётки полностью перекрывают низ топливных бункеров. Поэтому при естественной тяге наблюдается высокая теплота сгорания топлива и более длительный период горения за счёт компоновки топливных бункеров, что дают возможность увеличить объём топливных бункеров, не принося ущерб для КПД.

Устройство пиролизного котла позволяет топливу гореть в одной из двух камер сгорания, а в третьей газиться. Аппарат Blago энергонезависим и требуемую мощность выдаёт всегда. Осуществляется полное горение соединений фенольных групп — деготь, смолы, спирты, эфирные масла.

Установленные рельсы в камере сгорания выступают хорошими накопителями тепла. В пиролизном котле можно сжигать торфобрикеты, опилки и уголь. В период низких температур подкладывать в топочную камеру топливо можно постоянно, поддерживая в помещении оптимальную температуру.

Таким образом, не смотря на то, что на дворе 21-й век, люди по-прежнему обращаются к дровам как к природному ресурсу для отопления. Теперь понятно, почему из всех твердотопливных аппаратов пиролизные котлы для населения представляют наибольший интерес.

Как сделать пиролизный котёл своими руками пошаговая инструкция и чертежи

К сожалению, процесс «газификации всея Руси» пока еще далек от завершения. Установка же в частном доме теплогенератора, работающего от электрической сети – вариант не из дешевых, учитывая существующие тарифы на эл/энергию и их бесконечный рост. Наверное, в основном по этой причине не падает популярность котлов твердотопливных, одной из разновидностей которых являются пиролизные модели (другое название – газогенераторные).

Как и из чего своими руками собрать пиролизный котёл для бытового использования своими руками – тема предлагаемой статьи-инструкции.

Принцип работы пиролизных котлов

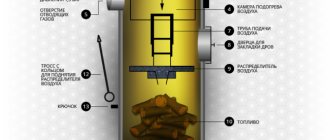

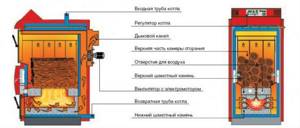

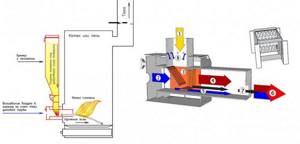

Высокая эффективность, следовательно, экономичный расход топлива в подобных установках достигается разделением камеры сгорания на 2 отсека. Конструктивных исполнений пиролизных печей несколько. Например, такое.

Верхняя камера. В нее производится загрузка топлива и его горение. Особенность в том, что необходимо обеспечить недостаток кислорода. При таком условии замедляется процесс разложения продукта, а по сути, происходит лишь его обугливание (экономичность расходования!) и инициируется повышенное газообразование. Собственно, это и есть то, что называется пиролизом.

Нижняя камера. В нее поступают летучие вещества из 1-го отсека, которые за счет дополнительной подачи воздуха сгорают, выделяя тепло. Лишь незначительная часть его тратится на поддержание процесса пиролиза, а все остальное идет на нагрев теплоносителя.

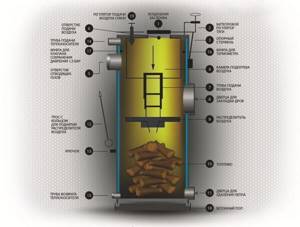

Рисунок хорошо иллюстрирует основные рабочие циклы пиролизного котла.

В некоторых моделях камеры располагаются на одном уровне.

Собственно, дело не в инженерном решении, а в сборке установки, в которой можно реализовать пиролизный процесс, то есть обеспечить длительное горение топлива. А выбор конкретной схемы – на усмотрение мастера.

Особенности изготовления пиролизного котла

Материалы

Корпус пиролизного котла лучше делать из листовой стали (от 2 мм, в зависимости от расчетной мощности). Модели котлов, которые собираются из толстостенной трубы, вряд ли подходят для организации отопления частного дома. В основном такими установками обогреваются различные подсобки, гаражи или времянки.

Более габаритные пиролизные котлы монтируются по образцу большинства теплогенераторов – прямоугольной формы. В некоторых случаях, если модель мощная, ее стенки (изнутри) целесообразно выложить шамотным кирпичом.

Размеры пиролизных котлов

Один из самых интересных и «таинственных» вопросов по данной теме. Все расчеты делаются применительно к конкретному дому, его отопительной системе, со всеми ее нюансами, схемами и так далее. Автор не будет приводить математических выкладок и просит поверить на слово. Проектирование пиролизного котла лучше поручить специалисту. Разработка документации стоит денег, но в любом случае это обойдется дешевле приобретения установки промышленного изготовления.

Специфика эксплуатации пиролизных котлов

Без знания некоторых нюансов использования такого оборудования приниматься за изготовление подобной модели теплогенератора не имеет смысла.

Довольно «жесткие» критерии влажности сжигаемого топлива. Например, для дров максимальное значение – 33±2%. С чем это связано? Повышение температуры инициирует испарение влаги, содержащейся в продукте. Естественно, пар начнет смешиваться с пиролизными газами и негативно влиять на интенсивность процесса горения. Применение влажного топлива резко снижает КПД установки.

Не все разновидности твердого топлива подходят для сжигания в пиролизных котлах. С учетом специфики их работы, можно использовать лишь материалы, характеризующиеся высоким газообразованием при сгорании. Недостаток летучих веществ сказывается на эффективности эксплуатации пиролизных моделей. Проще говоря, дров расходуется много, а толк минимальный.

В заключение можно указать, что самая дешевая модель (причем небольшой мощности) стоит в пределах 48 000 рублей. В заключение можно указать, что самая дешевая модель (причем небольшой мощности) стоит в пределах 48 000 рублей. И еще не факт, что такой пиролизная установка полностью устроит хозяина. Например, габаритами в соответствие с выбранным местом для монтажа. Если подумать, то изготовление пиролизного котла своими руками, по индивидуальным чертежам – неплохое решение проблемы отопления частного дома, особенно если невозможно его подключение к магистрали газоснабжения.

Устройство

Любая горелка преследует одну цель – создание мощного пламени для нагрева воздуха или водной рубашки котла. При этом саму мощность горения можно регулировать самостоятельно.

Пеллетная горелка преследует аналогичные цели. Устройство представляет собой аэродинамическую трубу, в которую подаётся твёрдое топливо и нагнетается воздух для горения. Подача топлива в трубу осуществляется с помощью специального конвейера шнекового типа. Само топливо перед горением находится в загрузочном бункере. Бункер может иметь различный объём, при этом именно от объёма зависит, как долго горелка может гореть самостоятельно без вмешательства человека (подсыпка топлива).

Устройство пеллетной горелки: 1 — Пеллет поступает в горелку под действием силы тяжести; 2 — Воздух поступает в горелку за счёт разряжения, создаваемого тягой дымовой трубы; 3 — Горение пеллета происходит в камере горения, которая называется «корзинка»; 4 — За счёт высокой температуры, в корзинке происходит термическое разложение древесины, которое формирует поток горючих газов; 5 — Под корзиной проходит поток вторичного воздуха; 6 — В сопле горелки поток горючих газов и вторичного воздуха смешивается, формируя факел; 7 — Твёрдые продукты горения потоком вторичного воздуха выбрасываются из горелки в зольник котла или печи; 8 — Вентиляция канала подачи не позволяет горячим газам диффундировать вверх по каналу и разрушать пеллет, обеспечивая стабильную подачу гранул.

Воздух в зону сжигания подаётся принудительным путём за счёт нагнетания посредством вентилятора.

Камера для сжигания топлива в горелке может иметь круглый либо прямоугольный тип. Круглые горелки наиболее распространены за счёт простоты изготовления. Снаружи к камере сжигания прикреплён патрубок трубы, через который с конвейера подаётся топливо.

В конструкции также предусмотрен зольник, в котором накапливаются отходы горения. В процессе горения пеллет образуется немного золы, потому очищать зольник нужно не чаще, чем раз в неделю при активном использовании горелки.

Выделяют несколько видов пеллетных горелок, каждая из которых имеет свои достоинства и недостатки.

Факельного типа

Изначально устройство использовалось для получения тепла посредством сжигания зерна, в дальнейшем оно было переоборудовано для сжигания твёрдого прессованного топлива.

Вид сбоку на горелку факельного типа

- Небольшие габаритные размеры;

- Можно использовать совместно с котлами, у которых топочная камера имеет небольшие размеры;

- Упрощённая эксплуатация;

- Повышенная надёжность;

- Можно сжигать пеллеты низкого качества.

- Небольшая мощность по сравнению с другими горелками;

- Пламя направлено горизонтально, из-за чего оно нагревает котёл локально.

Объёмного типа

В отличие от предыдущей модели, обладают повышенной мощностью и высоким коэффициентом полезного действия. К недостаткам устройства относят усложнённую конструкцию, большие габаритные размеры, зависимость от качества используемых пеллет.

Общий вид горелки объёмного горения

Каминные

Горение пеллет в каминной горелке

Подобные конструкции преимущественно используются в бытовых условиях, устанавливаются в каминах и котлах. Принцип работы устройства следующий: пеллеты падают в специальную чашу, где происходит их сгорание под действием подаваемого снизу воздуха.

К недостаткам модели относят размеры устройства и необходимость проведения точечной настройки для правильного горения.

Подробный разбор схемы

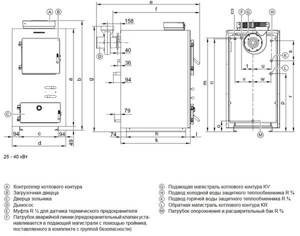

Согласно представленной выше схеме, наш пиролизный котел, собираемый своими руками, будет состоять из следующих частей:

Не считая вентилятора, подобный контроллер — единственная электронная вещь во всем агрегате. Экономить на ней категорически не рекомендуется.

- Электронный контроллер, управляющий вентилятором для котла;

- Дверца для загрузки дров (можно сделать самому или приобрести готовую);

- Дверца зольника;

- Дутьевой вентилятор (приобретается в магазине, создает тягу и вытягивает продукты пиролиза в камеру дожигания).

Из элементов управления – непосредственно контроллер и ручки для открывания/закрывания дверок.

Порядок изготовления пиролизного котла

Прежде чем приступать к изготовлению котла, ознакомьтесь с некоторыми полезными рекомендациями. При условии их соблюдения готовое оборудование будет максимально производительным, эффективным и экономичным.

Полезные рекомендации

- Систему нужно укомплектовать вентилем для регулирования интенсивности движения теплоносителя.

- Для увеличения теплоотдачи трубу теплоносителя лучше сделать изогнутой, к примеру, в форме змеевика.

- Проем для загрузки топлива должен иметь прямоугольную форму. При этом дверцу отверстия следует укомплектовать стальной накладкой для уплотнения.

- Для контроля интенсивности поступающего воздушного потока система укомплектовывается ограничителем.

Инструкция

Чертеж пиролизного котла

Первый шаг. Из листового металла вырезаем стенки корпуса котла в количестве 4 штук. В передней стенке вырезаем отверстия для топочной камеры и зольника.

Второй шаг. Вырезаем отверстия для трубников и дымососа.

Третий шаг. Соединяем вместе все металлические стенки, за исключением задней. Для этого используем сварочный аппарат. Тщательно отшлифовываем стыки между сторонами будущего отопительного котла.

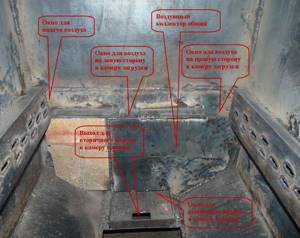

Стенки котла

Дверца

Зольник

Четвертый шаг. Собираем теплообменник котла в соответствии с представленной схемой. Свариваем трубы.

Котел

Пятый шаг. Вставляем теплообменник в корпус котла. Убеждаемся в герметичности соединений с помощью компрессора. При отсутствии течей привариваем заднюю стенку корпуса.

Шестой шаг. Устанавливаем решетку колосника. Она разделит корпус котла на 2 камеры. В одной (нижней) будет тлеть загрузка, во второй – сгорать газы. Нижнюю камеру укомплектовываем воздуховодом, а после обкладываем огнестойким кирпичом с каждой стороны.

Корпус пиролизного котла изнутри

Седьмой шаг. Монтируем дверцы зольной камеры и топливника. Они должны максимально плотно прилегать к корпусу.

Восьмой шаг. Устанавливаем собранный котел на предварительно выложенную кирпичную опорную площадку.

Девятый шаг. Подключаем дымоход. Трубу для отведения дыма рекомендуется обернуть минеральной ватой для утепления.

Десятый шаг. Подключаем к агрегату водяной контур.

Одиннадцатый шаг. Устанавливаем дутьевой насос.

Котел

Пиролизный котел своими руками

Дополнительно котел можно автоматизировать, установив систему температурных датчиков и регуляторов. Они будут контролировать интенсивность подачи воздуха.

Вытяжка около котла

Блок автоматики (подключен насос, вытяжка и датчики)

Пиролизный котел: преимущества и недостатки

Очевидные плюсы:

- Увеличенная камера загрузки для топлива;

- Высокий КПД, позволяющий дольше поддерживать заданный температурный режим;

- На одной загрузке топлива способны работать до 24 часов;

- Возможность регулировки мощности от 40 до 100%;

- При сжигании не образуется сажа, только зола да и то в минимальном количестве.

Недостатки:

- Классический недостаток — высокая стоимость котла. Изготовить пиролизный котел своими руками решает эту проблему;

- Требуется принудительная тяга, вследствие чего возникает необходимость в постоянном подключении к электроэнергии;

- Внушительные габариты конструкции;

- Обязательное использование сухой древесины. Добиться эффективного процесса пиролиза с топливом с повышенной влажностью невозможно. Содержание влаги, существенно снижает КПД.

Изготовление пеллетной горелки

Пеллетные установки часто игнорируются покупателями из-за их дороговизны по сравнению с газовым и электрическим оборудованием, при этом проблема решается путём изготовления устройства в домашних условиях.

Общая схема для самостоятельного изготовления пеллетной горелки

Камеру сгорания можно обустроить из трубы квадратного или круглого сечения. Отдавать предпочтение лучше жароустойчивой стали, способной противостоять повышенным температурам, толщина стенок должна быть не меньше 4 мм.

Крепление самодельной установки к котлу производится фланцевой пластиной, изготовленной из жаропрочной стали толщиной от 3 мм.

Контейнер для подачи топлива в камеру сгорания можно приобрести либо изготовить своими руками. Самый оптимальный вариант – сразу делать установку, в которой топливо будет подаваться автоматически. Для этого в приобретённую трубу нужного диаметра помещаем шнек. Вращение устройства будет производиться за счёт подшипника, редуктора и двигателя, работающего на низких оборотах.

Дополнительно в магазине приобретается вентилятор, который будет нагнетать воздух. Вентилятор закрепляется на пластине, которая изготавливается в зависимости от размеров и конструкции дверцы используемого в вашем доме котла.

Важно также побеспокоиться о регулировке количества поступающего топлива и объёма нагнетаемого вентилятором воздуха, иначе самодельное устройство будет работать нестабильно. В домашних устройствах регулировка силы подачи воздуха и количества пеллетов производится в ручном режиме

Данный способ неудобен из-за того, что требует постоянного присмотра за горелкой.

Для автоматизации приобретается электрический элемент накаливания и фотодатчик. Первое устройство производит розжиг пламени в случае, если пеллеты погасли, также регулирует включение устройства. Фотодатчик следит за появлением пламени: если пламя стабильное, датчик передаёт сигнал на элемент накаливания для прекращения розжига.

Для автоматизации системы также приобретается датчик заполнения. Он будет оповещать электронную начинку устройства о степени заполнения камеры сгорания пеллетами.

Пеллетные горелки – современное оборудование для котлов, которое позволяет повысить экологичность процесса и снизить затраты на топливо. При этом само оборудование в магазине имеет высокую стоимость. Для базовых бытовых нужд лучше отдавать предпочтение самодельным устройствам, работу которых при необходимости можно автоматизировать.

Естественные

Пиролизные котлы на естественной тяге предпочтительнее принудительных на мощностях до 25-30 кВт. Они, естественно, дешевле, а проигрыш по КПД в 5-10 процентных пунктов по расходам на отопление при таких мощностях почти не чувствуется, но зато не требуется электропитание. Только нужен дымоход с хорошей тягой, высотой не менее 5-6 м. Если планируется установка котла взамен старой голландки или утермарковки, то котел на естественной тяге – оптимальный вариант.

Однако и здесь нужен выбор из двух различных типов. Первый (слева внизу на рис. со схемами котлов) – с раздельной подачей первичного и вторичного воздуха. Второй (там же справа) – с единым воздушным потоком.

Негативное влияние пониженных нагрузок

Помимо этого, во время расчётов, следует учесть негативное влияние на всю топливную систему, работы, с пониженной нагрузкой.

Эксплуатация пиролизного котла длительного горения своими руками

Настройка правильного функционирования котла после установки также имеет свои особенности. В норме котел не дымит. Перед первым включением котел подсоединяется к дымоходу и наполняется водой. На котле размещается терморегулятор для контроля показателей температуры жидкости. Чтобы смонтировать термометр в котлах предусмотрены специальные отверстия.

Последовательность включения котла:

- Вентилятор подключается к электросети и проверяется на работоспособность. Воздушные заслонки должны быть на среднем положении.

- В загрузочный бункер необходимо положить небольшое количество бумаги и щепок. Дверцы камеры потребуется закрыть.

- Открывается дроссельная заслонка дымохода, включается вентилятор и поджигается бумага.

- После разгорания дров форсунка перекрывается.

- Через нижний отсек сжигания выполняется контроль горения.

- После закипания жидкости потребуется отключить вентилятор. Пламя погаснет, а вода начнет остывать.

Установка котла предусматривает соблюдения правил безопасности. Монтировать прибор лучше в отдельно котельной. Оборудуют прибор на основе из кирпича или бетона. Предусматривается интервал между котлом и стенами – от 20 см.