Как происходит обжиг кирпича?

Существует два распространенных метода изготовления кирпича. Первый — полусухое и сухое прессование. Способ пластического формования является вторым методом изготовления кирпича. Разница состоит в разнящемся количестве влаги, которое содержит в себе сырьевая масса в обеих методах производства. Следует отметить, что наиболее широкое применение получил второй способ изготовления.

Кирпич, изготовленный с помощью пластического формования, может быть пустотелый или полнотелый. Принцип производства обоих видов кирпичей одинаков, различие заключается в том, что для пустотелых кирпичей глина проходит более тщательную подготовку.

Можно выделить следующие этапы изготовления кирпича:

- Подготовка сырья

- Формовка бруса

- Сушка кирпича-сырца

- Обжиг

Следует отметить, что для каждого этапа характерно тщательное соблюдение параметров. Например, для того, чтобы осуществить обжиг, который является завершающей стадией изготовления, нужно соблюсти все технические предписания. Технология обжига кирпича подразумевает соблюдение как температурного, так и временного режима. Иначе неизбежен бракованный продукт.

Работа печи

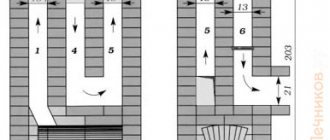

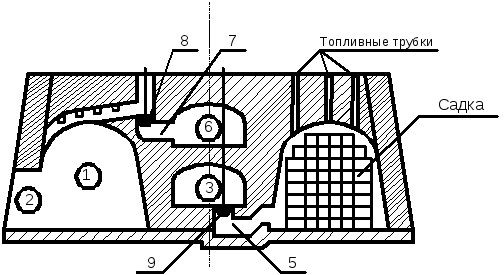

При работе печи канал почти всегда заполнен обжигаемым материалом. Свободными остаются лишь две – три камеры, через которые загружают сырец и выгружают готовый кирпич. В этих камерах ходки открыты. В остальных – закрыты. Топливо подают в печь сверху через топливные трубки (люфты)

диаметром 150…200мм. Если печь работает на газообразном топливе, то его подача также осуществляется через свод при помощи газопровода, соединённого с топливосжигающими устройствами. Твёрдое топливо, попадая на предварительно раскалённую садку и получив от неё начальный импульс подогрева (энергию активации) быстро загорается и, сгорая, нагревает садку. Ту часть обжигательного канала, в которую загружают топливо, называют зоной

взвара (обжига)

. В этой зоне при работе печи

закрыты

жаровые и дымовые конусы. Образующиеся в этой зоне газы движутся вперёд (стрелка дымовые газы) и подогревают сырец до температуры, превышающую температуру воспламенения топлива. Зона, в которой сырец подогревается дымовыми газами, называется

зоной подогрева

или

зоной дыма

. Остывшие дымовые газы при температуре 150 – 200 о С удаляются из обжигательного канала

1

через дымовые очелки

5

при открытых

дымовых конусах9

в

дымовой канал3

. Однако те дымовые конусы, которые расположены ближе к зоне обжига, остаются закрытыми, чтобы горячие газы не удалялись из печи, не отдав тело.

Недостатки печи –

тяжёлые условия обслуживания печи, трудности в полной механизации загрузки и разгрузки. В настоящее время этот недостаток частично устранён, т.к. освоена пакетная садка кирпича, когда пакет формируется в цехе, а его подача в печь осуществляется погрузчиком. Есть печи со съёмным плоским сводом. В этом случае при садке сырца в печь снимают свод, затем при помощи подъёмного устройства загружают пакеты и устанавливают свод на место.

Кольцевым печам свойственна неравномерность обжига по высоте обжигательного канала, что связано с температурным расслоением газовых потоков при их горизонтальном направлении движения. Для обеспечения равномерного обжига по сечению печи производится запрессовка топлива в сырец, который превращается в горючий брикет и в зоне обжига горит вся садка. Рекомендуется запрессовывать в сырец до 80 % общего расхода топлива на обжиг, но не расхода глины

.

Устройство и принцип действия кольцевой печи

Такая печь была сконструирована Гофманом в 1857 г. в Германии. Эти установки до изобретения туннельных печей довольно широко использовались для обжига глиняного и шамотного кирпича, керамических камней и дренажных труб. Распространённость этих печей связана с их высокой тепловой экономичностью, возможностью сжигания любых видов топлива, включая самые низкосортные разновидности, а также возможностью на ходу переключаться с одного вида твёрдого топлива на другой без каких-либо конструктивных изменений в печи.

Рис.1. Схема кольцевой печи

Основным элементом такой печи является замкнутый сквозной обжигательный канал 1

, который не имеет внутри постоянных перегородок. В наружных стенах обжигательного канала имеются отверстия

2

, называемые

ходками

. Через них производится загрузка сырца в печь и разгрузка обожженного кирпича. Часть пространства обжигательного канала между ходками называют

камерой

. Во внутренней стене печи расположен

дымовой канал 3

, который соединяется отверстием

4

с дымовой трубой или дымососом

10

. Обжигательный и дымовой каналы связаны между собой при помощи отверстий 5, называемых

дымовымиочелками

. Очелки оборудованы

дымовыми конусами 9 (клапанами)

при помощи которых этот канал может подключаться к обжигательному или отключаться от него. Над дымовым каналом находится

жаровой канал 6

. Он предназначен для перемещения горячего воздуха, образующего при охлаждении обожжённого кирпича. Жаровой канал также соединён с обжигательным каналом при помощи

жаровых очелков7

, снабжённых

жаровыми конусами 8

.

Виды печей

Для обжига керамики и производства обожженного, в том числе керамического кирпича используют специальные печи. Они бывают 2 типов:

- туннельные;

- кольцевые.

Вернуться к оглавлению

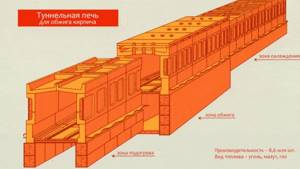

Туннельная печь

Устройство туннельного типа — это длинная, в виде туннеля газовая печь для обжига кирпича. Внутри находятся 3 камеры и проложены рельсы. По ним, с помощью автоматических толкателей, движутся металлические вагонетки. Перед входом в печь них загружают необожженный кирпич. Вход и выход закрывается герметично. После просушки в 1 камере, кирпичные блоки перемещаются во 2 для обжига. Его обеспечивают газовые горелки, постоянно поддерживающие температуру на уровне 920—980 градусов. Затем кирпич попадает в третью зону с более низкой температурой, где происходит его охлаждение. После завершения режима толкатели выкатывают вагонетки из печи и кирпичные блоки полностью остывают уже за ее пределами.

Тоннельные печи на хлебопекарном, кондитерском производстве

Для того чтобы купить туннельную печь, предназначенную для выпечки хлебобулочных изделий, можно ознакомиться с каталогами, расположенными в интернете на специализированных сайтах. Там вы можете купить агрегат, работающий на одном определённом или нескольких взаимозаменяемых видах топлива.

Большую роль играют габариты, функциональность, мощность, производительность, возможность загрузки такого оборудования. Самыми экономичными являются печи, способные в полной мере расходовать свои собственные ресурсы, в том числе пар. Некоторые инновационные модели работают даже на парах вырабатываемых котельной расположенной на производстве.

Важно: рекомендуется, чтобы выбранная туннельная печь работала практически круглосуточно, без перерывов.

В пищевой отрасли каждый элемент оборудования изготавливается не только из жаропрочных, но и безопасных для здоровья материалов. Основа любого оборудования – это специальная нержавеющая сталь, которую можно легко очистить от любых загрязнений простым моющим средством на дезинфицирующей основе.

Основные конфигурации:

- Транспортёрная лента, по которой осуществляется перемещение продукции через определённые зоны, имеющие характерную, необходимую протяжённость и температуру нагрева. Данное оборудование отличается достаточно большой протяжённостью. В целях экономии свободного пространства, такое оборудование может состоять из нескольких ярусов, что позволяет выгодно экономить свободное место;

- Многоярусное оборудование преимущественно предназначается для выпекания хлеба на основе таких компонентов как: ржаная мука, пшеница. Готовый продукт имеет определённую форму: буханка, батон, багет. Выпекание возможно как на специальных поддонах, противнях, так и на самой поверхности оборудования.

Облегчает использование его полная автоматизация. Туннельные печи способны самостоятельно контролировать заданный температурный режим, интенсивность, скорость работы транспортёрной ленты. В случае возникновения сбоев и неисправностей, установка для обжига начнёт издавать характерное звуковое предупреждение, может автоматически отключится.

Самым дорогим и многофункциональным является немецкое оборудование

Один агрегат способен одновременно вместить большое количество кирпича

Туннельные печи полностью справляются с поставленной задачей и не дают сбоев

Для улучшения общих показателей, на производстве может устанавливаться сразу несколько таких печей

Для того чтобы контролировать процесс работы, конструкция оборудована специальным контроллером, который способен запоминать сразу несколько режимов функционирования в своей памяти. Таким образом, даже самое большое производство будет полностью автоматизировано.

Обжиг кирпича в домашних условиях

Как правило, промышленное производство кирпича характеризуется большой массовостью производства, что не всегда экономически выгодно.

Внимание: Такие производства должны быть загружены на 100%, чтобы был ощутимый экономический эффект. В настоящее время наблюдается тенденция перехода от больших объемов производства до небольших объемов, когда возможен качественный контроль выпускаемой продукции.

- При желании, можно организовать обжиг кирпича в домашних условиях. Этот вариант подходит тогда, когда нужно немного кирпича, а кирпич, который предлагает производитель не имеет соответствующего качества. Для этого можно взять обычную 200 литровую бочку и вырезать в ней дно и верхнюю часть.

- В данном случае можно обойтись самым обыкновенным костром, но для начала нужно вырыть яму, глубиной около 50-ти см. Над этой ямой устанавливается бочка на специальных подпорках, обеспечивающих высоту подкатив бочки около 20 см над уровнем земли. На низу бочки укрепляется металлическая решетка, на которую будет складываться кирпич.

- После того, как бочка будет заполнена кирпичом, ее желательно закрыть крышкой, чтобы было меньше потерь энергии. В процессе заполнения бочки, следует обратить внимание на то, чтобы между каждым кирпичом оставлять промежуток около 5 мм, тогда будет более равномерный прогрев всех кирпичей.

- В зависимости от характеристик глиняного раствора, обжиг может длиться на протяжении 20-ти часов.

- При этом, это время следует разделить на три части, чтобы каждая часть времени соответствовала одному технологическому циклу: одна часть времени отводится для постепенного поднятия температуры, другая часть времени – для обжига и третья часть времени для медленного остывания. Только в таком случае можно получить качественный конечный продукт.

Производство кирпича-сырца

Существует два метода получения кирпича из глины:

- необожженный (так называемый кирпич-сырец),

- обожженный.

Изготовленный по технологии и из хорошей глины, необожженный строительный материал сможет практически на равных соперничать с обожженным. Его с успехом применяют при строительстве небольших зданий на участке: одноэтажных строений, подсобных построек — сараев, саун и др. Разберем способ производства кирпича-сырца.

Изготовление форм (ручное и механическое)

Первый вариант — изготовление подручными средствами. Нам потребуются размеры форм, которые необходимо изготавливать, обычно это габариты обыкновенного кирпича 250120х62 мм. В качестве материала для них можно взять доски толщиной около 25 мм, также необходимо будет применить дополнительно листы фанеры.

Внутренняя поверхность формы выполняется гладкой. Для формирования в кирпиче пустот крышки должны быть изготовлены с выступами. Выступы изготавливают с уклоном, для облегчения процесса выемки готового изделия.

Составные части формы сбиваются гвоздями длиной 50–60 мм, при этом обеспечив свободный съем верхней крышки. Советуем сделать несколько одинаковых форм — это интенсифицирует ваше маленькое производство.

Второй вариант — если вы планируете масштабную стройку, то лучше взять в аренду станок для быстрого и эффективного производства кирпича.

Загрузка форм

Смачиваем водой внутренние части форм перед загрузкой смеси, а затем присыпаем мелкой пылью или цементом — это намного облегчит выемку изделий. Заполняем формы, периодически встряхивая, чтобы масса заняла весь объем. Выступающие избытки срезаются любым удобным металлическим приспособлением.

Закрыв форму верхней крышкой, выдерживаем некоторое время. Убираем крышку, переворачиваем форму и, аккуратно поднимая ее вверх, извлекаем содержимое на помост для сушки.

Сушка

Просушка заготовок — довольно сложный и важный процесс. Сушить их следует на стеллажах, которые имеют навес, чтобы защитить блоки от попадания солнечного излучения и осадков.

Если сушка осуществляется в подсобном помещении, например, в сарае, то в продолжение трех дней материал должен находиться в закрытом помещении, а потом необходимо организовать проветривание.

Если вы планируете сушку на улице, то сначала подготавливаем участок для размещения кирпича — необходимо изготовить деревянный настил или выполнить засыпку площадки сухим песком. По мере испарения жидкости происходит усадка заготовок, в результате первоначальный объем потеряет до 15%.

Важно: температура наружного воздуха при сушке на улице должна быть не ниже 10 оC.

На продолжительность сушки могут влиять многие атмосферные факторы: температура, влажность и скорость движения воздушных масс. Процесс длительный, может продолжаться от 6 до 15 дней. Кирпич без обжига готов, можно приступать к строительным работам.

Важно: стойкость кирпича, полученного таким способом, к воздействию воды очень низкая. Это необходимо учесть при возведении строений.

Можно ли обезопасить такой кирпич? Существует ряд стандартных методов, которые помогают защитить материал от попадания влаги:

- свес крыши должен быть длиной не менее 0,6 м,

- дверные и оконные проемы необходимо располагать на расстоянии не менее 1,5 м от углов построек,

- швы кладки должны быть хорошо перевязаны,

- готовые стены необходимо оштукатурить, также можно обложить облицовочным кирпичом или другим современным строительным материалом.

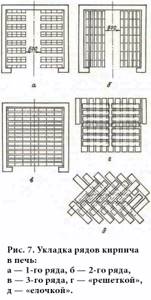

Садка (укладка)

Укладывать в печь можно только хорошо высушенный сырец, иначе при обжиге потребуется много топлива. Кроме того, недостаточно высохший сырец дает до 80% брака.

Главная причина брака заключается в том, что излишняя влага, превращаясь в пар, ищет выход и приводит к растрескиванию кирпича.

Укладку сырца в печь (см. рис. 7) производят так, чтобы в первых 3-4 рядах уложенного кирпича просветы между ними были (для кирпичей, расположенных непосредственно вблизи топки) 10-15 мм, а по мере удаления (от топки дальше) увеличивались до 25 мм.

Ряды можно укладывать любым способом, например, «решеткой» или «елочкой». Способы можно чередовать.

Нужно помнить главное: каждый кирпич должен быть доступен обтеканию его дымовым газам.

Расстояние между кирпичами садка и стенками печи должно быть в пределах 20-25 мм.

Сложности, которые могут возникнуть в процессе

схема домашней мини печки для обжига кирпича

С характеристиками туннельной печи для обжига кирпича можно ознакомиться при сборке или при использовании, но в то же время она таит в себе некоторые сложности. Перед каждым новым запуском работы надо наблюдать за

- тем, как расходуется топливо. Сейчас, как известно, топливо очень дорогое. И если требуется несколько розжигов при максимальной температуре, то и расход его будет огромным. Большинство производителей пытаются в первый же розжиг вместить всю партию товара. Если делать как положено, то цена на кирпич в многократно возрастет.

- производительностью печи. Если закладывать в день по 30 шт. товара, то из всего этого процесса нельзя будет получить какую-либо выгоду. Уже не стоит, как сделать печь для обжига кирпича, первым вопросом, потому что в основном на производстве используют цикличный способ.

- тем, что многие мастера утверждают, что изделия из глины уже невыгодно обжигать, лучший способ, это изготавливать силикат под маркой М150.

- температурой и всегда сравнивать ее за учетом проборов, хотя этот процесс и усложняется, потому что такая высококачественная и дорогостоящая аппаратура требует к себе повышенного внимания.

Туннельная печь

Печами такого типа оборудовано большинство кирпичных заводов, выпускающих одинарный полнотелый кирпич и керамические камни. Они представляют собой тоннель, по которому передвигаются вагонетки или конвейерная лента с сырцом. Их рабочее пространство может иметь один или два канала, расположенных на прямой линии или имеющих замкнутую, кольцеобразную форму.

Принцип работы

В отличие от кольцевых установок, здесь все происходит наоборот : материал продвигается сквозь остающиеся неподвижными, четко разграниченные зоны подогрева, отжига и охлаждения. Материал последовательно передвигается из зоны в зону. В такой печи лишь один вход и одна зона выгрузки. Они размещаются в противоположных торцах туннеля и оснащены механизмами, герметически закрывающими внутреннее пространство печи во время загрузки и выгрузки материала. Герметизация происходит автоматически, что позволяет избежать перерасхода теплоносителя. Пространство над полом, под конвейером или дном вагонеток, также не прогревается, так как отгорожено песчаным затвором.

В качестве теплоносителя используется природный газ. Иногда их модифицируют для работы на мазуте, солярке, печном топливе, электрической энергии. Возможно совмещение вариантов.

Печь работает круглосуточно. Газовые горелки направляют факелы горящего газа на массив кирпича напрямую (в печах открытой конструкции) или через защитные экраны (в муфельных). Вдоль всего канала установлены вентиляторы и уловители дыма, направляющие необходимое количество разогретого воздуха и дымовые газы в нужные зоны печи по специальным циркуляционным каналам. Эти устройства работают независимо друг от друга и управляются оператором дистанционно. Загрузка печи осуществляется рабочими вручную, а выгрузка механизирована.

Технология обжига максимально автоматизирована. Специальные компьютерные программы с помощью многочисленных датчиков следят за технологическим процессом и дают команды по регулированию:

- температурного режима во всех зонах .

- давления воздуха .

- скорости движения вагонеток.

Выбор режима работы печи осуществляется автоматически и зависит от исходных параметров кирпича — сырца (вид, форма, размер, уровень влажности, вид садки). Контроллер хранит в памяти все возможные режимы и выбирает наиболее оптимальный . Контроль качества готовой продукции также автоматизирован. Длительность технологического цикла для полнотелых изделий от 36 до 40 часов, пустотелые камни готовы уже через сутки.

Достоинства и недостатки

Важнейшее преимущество туннельных установок — возможность минимизировать ручной труд и автоматизировать процесс управления. Все рабочие, загружающие печь и разгружающие продукцию находятся в удалении от максимально раскаленной зоны обжига. Они трудятся в хороших санитарно- гигиеничных условиях (приемлемая температура воздуха, хорошее освещение). Автоматизированная система управления позволяет отрегулировать установку под выпуск продукции максимально высокого качества.

Недостатки туннельных печей:

- работа преимущественно на дорогостоящих теплоносителях .

- большие различия температур в соседних зонах, грозящие появлением дефектов материала .

- загрязнение изделий золой при использовании угля в печах открытого типа .

- большая стоимость некоторого производственного оборудования (защитных муфт, излучающих панелей) и системы автоматизации .

- быстрый выход их строя подвижного состава.

Хороший кирпич можно получить в печи любого из этих типов. В кольцевых установках высокое качество продукции обеспечивается тяжелым трудом и мастерством обжигателей , вручную подающих топливо и регулирующих процесс по своему усмотрению. В более современных туннельных сооружениях часто даже совершенная автоматика не может уберечь товар от деформаций, трещин, несоответствия заданным параметрам. Выбирая кирпич, не стоит уделять много внимания способу его обжига. Просто внимательнее рассмотрите материал.

Комментарии специалистов

Анатолий Смирнов, печник, авторские печи и камины:

«Подбор кирпича для строительства очага важен как для мастера, так и для владельца. От правильного подбора зависит очень многое: прочность очага, длительность его безопасной эксплуатации, эстетичность внешнего вида, экономичность и т.д.

В распоряжении мастера имеются самые разные виды кирпича: рядовой, керамический, огнеупорный, печной, для наружных работ. Химически агрессивная среда в топочном пространстве и высокая температура (700–1000°С) предъявляют особые требования к кирпичу, идущему на кладку топки. Красный полнотелый керамический кирпич, если он не предназначен для этой цели, начинает со временем отслаиваться пластами по 3–7 мм. В топке можно использовать керамические образцы только с водопоглощением ниже 10%.

В отличие от керамического красного кирпича, огнеупорные аналоги делаются на основе кварцевого песка, поэтому при температуре 580°С внутри них образуется расплав — стекловидная масса, препятствующая проникновению газообразных химических соединений. Однако при нарушении правил эксплуатации очага шамотный кирпич тоже может подвергнуться разрушению, ведь стекло, появляющееся в его теле в процессе обжига, является, как известно, хрупким материалом, не выдерживающим резких охлаждений.

Таким образом, в топке открытого камина может быть применен и шамотный, и обычный керамический кирпич. Нанесение различных покрытий с последующим обжигом, а также пропитка «жидким стеклом» снижают газопроницаемость материала и способствуют увеличению срока его службы. В топках бытовых печей нецелесообразно использовать керамический кирпич, а если это по каким-либо причинам невозможно, то в любом случае способность материала накапливать (поглощать) воду не должна превышать 10%. Заказчику же во избежание преждевременного разрушения конструкции стоит обзавестись подробной письменной инструкцией по правилам эксплуатации очага».

Кирилл Ринне, директор представительства компании Brunner в России:

«Вместе с каминами Brunner в Россию поставляются изделия из шамота от компании Ortner, которая в числе прочей продукции производит надежные, жаростойкие, эффективные и долговечные модульные системы KMS, предназначенные для длительной аккумуляции тепла.

Масса такой конструкции зависит от объема дров, сжигаемых в топке, и рассчитана на достижение максимальной эффективности горения и теплоотдачи. Удельный вес используемого материала составляет свыше 2,7 т/м, что позволяет поддерживать необходимую температуру в обогреваемом помещении на протяжении суток после угасания пламени в печи, а по надежности и долговечности он заметно превосходит и кирпич, и натуральный камень. К тому же внутри организованных здесь дымовых каналов нет прямых углов, что усиливает и стабилизирует тягу, а также предотвращает накапливание сажи».

Евгений Никитин, печник компании Wolfshоher Tonwerke:

«Я давно и охотно использую шамот в качестве материала, который прекрасно аккумулирует тепло. Его, безусловно, нужно применять в теплоаккумулирующих печах. Летом этого года я закончил один объект, где внешней облицовкой каминной топки выступали шамотные плиты, а сверху камин был отделан кафелем. Тепло от сгоревших в камине дров накапливается конструкцией, которая продолжает обогревать помещение в течение 6 ч. после угасания огня, что сокращает расходы на топливо.

Монтаж плит большого формата происходит довольно быстро. Важное значение имеет также использование соответствующей смеси, рекомендованной производителем. В данном случае я применил шамот компании Wolfshоher Tonwerke со смесью марки ХКМ, которая обладает тем же коэффициентом линейного расширения, не содержит цемента, хорошо схватывается и позволяет мастеру работать без применения защитных перчаток».

Как определить непригодность кирпича?

Если совершать обжиг в первый раз и без помощи профессионала, то можно допустить ряд ошибок, которые существенно скажутся на качестве стройматериала. Даже по внешнему виду кирпича можно определить брак:

- Если во время обжига соблюдалась технология, то полученный кирпич должен иметь оранжево-красный цвет. Форма его должна быть четкой и напоминать прямоугольник. Если по такому кирпичу ударить молотком, то он будет издавать чистый звук, в то время как бракованный издает глухой. Такой дефект возникает вследствие маленькой температуры во время обжига.

- Светло-красные кирпичи с неоднородным оттенком на изломах скажут о неправильности процесса обжига. Значит, температура была недостаточной. Если заготовка имеет темно-серый или сине-черный цвет, то это говорит о том, что ее «сожгли».

- Повреждение краев. Такой брак может возникать в случае небрежного переноса кирпичей или неаккуратного извлечения из форм. Любые искажения поверхности указывают на то, что кирпич недосушили, перед тем как предавать его обжигу. Трещины, как уже говорилось выше, образуются из-за резких скачков температуры.

Следует помнить, что любое строительство должно начинаться с замачивания кирпича, иначе он будет тянуть воду из связующего раствора. В дальнейшем, если обойти такой подготовительный этап, построенное здание может быть ненадежным. Поэтому важно не только правильно изготовить кирпич, но и ответственно подготовить его к будущей кладке.

Как построить кирпичную печь – нюансы?

Люди опытные подсказывают, что лучше всего с этой целью нанять профессионального печника. Но если Вы решитесь делать печную кладку самостоятельно, начните с проекта. В нем важно предусмотреть все функции, которые Вы ожидаете получать от печки: приготовление пищи, выпечка, поддержание тепла, спальное место, если нужно, и т.д. Предусмотрите подробную порядовку. Это Вам поможет не только в процессе работы, но и в расчете строительного материала перед покупкой.

Помните, что печь, как и дом, нуждается в отдельном фундаменте, и он не должен быть сопряжен с фундаментом дома. После того, как печной фундамент хорошо отвердеет, уложите гидроизоляцию и начинайте кладку.

Сырцовый кирпич из глины

Самый важный этап изготовления сырца – это сушка. Усадка кирпича будет не меньше 12-15%, при этом возможны трещины, и такой кирпич не будет прочным и годится только на садовые дорожки и возможно, обустройство септиков (второй ряд кладки). Технология сушки основана на обеспечении сырцу условий: тень или полутень, отсутствие прямого солнца и ветра, защита от атмосферной влаги (включая росу). Казалось бы, такие условия создать легко, но на практике часто получается, что обычного навеса недостаточно – требуется закрытое помещение, но при этом хорошо вентилируемое. Под деревьями в саду или под стеной дома кирпич-сырец правильно высушить тоже не получится, поскольку время сушки большое – от 6-7 дней до двух и более недель, и весь этот период нужно обеспечить кирпичам оптимальные условия по температуре и влажности воздуха, а единственный ливень станет для сформованных сырцов фатальным. Жара и солнце не ускоряют сушку глины, а только приводят к растрескиванию внешних слоев и порче материала.

- Деревянные блок-формы или одинарные формы смачивают изнутри и присыпают цементным порошком;

- Раскладывают глиняный замес по формам «горкой» и уплотняют (встряхивают, добиваясь чтобы смесь заполнила форму полностью), излишек глины убирают сверху заподлицо с бортиками шпателем или деревянной рейкой; закрывают формы крышками и оставляют для сушки при нормальной температуре, в затененном месте.

После того, как кирпичи подсохли (через 1-3 сутки) продолжают сушку со снятыми крышками форм еще 24 ч и более. Далее переворачивают блок-формы, осторожно вытряхивают сырец и оставляют для полной просушки. Время сушки зависит от погодных условий, влажности воздуха, качества и вида глины и наполнителя.

Что это за процесс и особенности технологии

Тепловую обработку стройматериала из глины под действием высоких температур называют обжигом. Это завершающий этап производства кирпичных блоков. Технология обжига включает 3 этапа:

На первом этапе кирпич нагревают до температуры 120 градусов, с целью выпаривания из него воды. Затем, для выгорания примесей органического происхождения и окончательного вывода жидкости, его прогревают до 600 гр. На следующем этапе температура обжига кирпича составляет 920—980 градусов. При этом начинается усадка глины, приобретается прочность. В условиях постоянной максимальной температуры кирпичный блок некоторое время закаливается и томится. На завершающем этапе полученный строительный материал из глины охлаждают. Если во время термической обработки не было нарушения технологии, цвет блока будет оранжево-красный, а структура однородной. Для получения глазурованного кирпича потребуется повторный обжиг.

Чтобы в итоге получить прочный и качественный обожженный кирпич без трещин, в процессе термообработки требуется строгий контроль температурного режима