Классификация топочных устройств

1

Топочные устройства КОТЛОВ

Топочным устройством или топкой является часть котельного агрегата, предназначенная для осуществления термоокислительных процессов (сжигания топлива) с целью получения высокотемпературных продуктов сгорания. В то же время топка служит теплообменным устройством, в котором происходит теплоотдача излучением из зоны горения радиационным поверхностям нагрева.

По способу сжигания

топлива все топочные устройства делятся на слоевые и камерные (вихревые). В слоевых топках осуществляется сжигание твердого кускового топлива в слое, лежащем на соответствующей опорной поверхности (см. рис. 1.1).

По состоянию слоя топлива

топки подразделяют на слоевые с плотными взвешенным слоем — кипящим слоем (ТКС).

В камерных факельных топках

производится сжигание газообразного, жидкого и пылевидного твердого топлива с помощью специальных распыливающих устройств иначе называемых горелочными устройствами (ГУ).

Сжигание топлива в вихревых топках осуществляется во взвешенном состоянии топлива, которое поддерживается за сет формы камеры и аэродимамики процесса.

Слоевые топки,

для сжигания разнообразных видов твердого топлива разделяются на внутренние и выносные, с горизонтальными и наклонными колосниковыми решетками.

Топки, расположенные внутри обмуровки котла, называются внутренними.

Рис. 1.1. Способы сжигания топлива: а — слоевой (плотный слой); б — слоевой (взвешенный слой); в — камерный в факеле; г — камерный вихревой. 1 — коллектор; 2 — экранные трубы; 3 — колосниковая решетка; 4 — погружные поверхности нагрева; 5 — воздухораспределительная решетка (ВРР); 6 — горелочное устройство; 7 — шнек подачи топлива

Топки, расположенные за пределами обмуровки и дополнительно пристроенные к котлу, называются выносными.

В зависимости от способа подачи топлива и организации обслуживания слоевые топки подразделяются на ручные, полумеханические и механические.

Ручными

называются топки у которых все три операции — подача топлива в топку, его шуровка и удаление шлака (очаговых остатков) из топки — выполняются кочегаром вручную. Эти топки имеют, как правило, горизонтальную колосниковую решетку. Такие топки обычно называют — топки с ручной колосниковой решеткой (РКР).

Полумеханическими

называют топки, в которых механизированы одна или две операции. К таким топкам относятся шахтных с наклонными колосниковыми решетками, где топливо, загруженное в топку вручную, по мере прогорания нижних слоев перемещается по наклонным колосникам под действием собственной массы. Топки с механическими или пневмомеханическими забрасывателями с поворотными колосниками (ПЗ-РПК).

Механическими

называются топки, в которых все три операции механизированы. К ним относятся топки: с подвижным колосниковым полотном (ЛЦР — ленточная цепная решетка, ЧЦР — чешуйчатая цепная решетка, БЦР — безпровальная цепная решетка) и неподвижным слоем; с подвижным слоем и неподвижным колосниковым полотном – топки с шурующей планкой (ТШП) и др.

1

Дата добавления: 2016-06-22; просмотров: 9258; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

КЛАССИФИКАЦИЯ ТОПОК И ОБЩИЕ ХАРАКТЕРИСТИКИ ПРОЦЕССОВ

Сжигание топлива в котлах и в различных технологических аппаратах осуществляется в топочных устройствах (топках). При использовании в качестве источника энергии физической и химической теплоты отходящих газов промышленных печей для подвода к котлу такого теплоносителя применяют различные устройства.

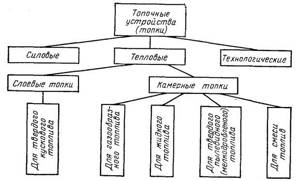

Общая классификация топочных устройств показана на рис. 28

По назначению все топки можно разделить на тепловые, силовые и технологические.

Тепловые топки предназначаются для преобразования химической энергии топлива в физическую теплоту высокотемпературных газов для последующей передачи теплоты этих газов через поверхности нагрева нагреваемой среде (воде, пару).

Силовые топки служат для получения продуктов сгорания не только с высокой температурой, но и с повышенным давлением. Эти продукты сгорания используются непосредственно для силовых целей в газовых турбинах, соплах реактивных двигателей, поршневых двигателях и т. п.

Рис. 28. Общая классификация топочных устройств

В технологических топках сжигание топлива или протекание экзотермических реакций при переработке сырья совмещается с использованием в элементах котла выделяющейся при этом теплоты. Мы рассмотрим в основном тепловые топки котлов, а также некоторые непосредственно к ним относящиеся топочные устройства технологического назначения.

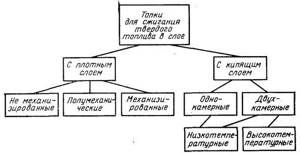

Как это показано ранее, тепловые топки подразделяют на слоевые для сжигания кускового топлива и камерные—для сжигания газообразного и жидкого топлива, твердого топлива в пылевидном (мелкодробленом) состоянии, а также для сжигания смеси топлив. Слоевые и камерные топки, в свою очередь, могут быть классифицированы по ряду признаков(рис.29).

Независимо от схемы организации горения полное время сгорания любого топлива в топке котла τr складывается из времени, необходимого для подвода окислителя к топливу (смесеобразование), τсм, времени нагрева компонентов горения до температуры воспламенения τн и времени, необходимого для протекания самой химической реакции горения, τх т. е.

τr= τсм+ τн+ τх

Этапы смешения и нагрева являются здесь физической

стадией процесса τф, а реакции горения —

химической

τх.

Если τф<< τх то процесс находится, как известно, в кинетической области. Полное время сгорания топлива определяется в этом случае скоростью (кинетикой) химического процесса. Для кинетической области

τr ≈ τх

Рис. 29. Классификация слоевых топок

При τф>> τх т. е. когда время транспортировки окислителя к горючему значительно больше времени, необходимого для осуществления собственно химической реакции горения, процесс находится в диффузионной области, для которой τr ≈ τх.

Если время протекания химической реакции соизмеримо со временем физической стадии (τх ≈ τф), то процесс находится в промежуточной области и полное время сгорания топлива τr определяется скоростью наиболее медленного этапа.

При сжигании газообразного топлива

физическими стадиями процесса являются, образование горючей смеси из газа и окислителя (воздуха) и прогрев ее до температуры воспламенения. Горение газовоздушной смеси протекает с достаточно интенсивным тепловыделением, поэтому на прогрев ее до воспламенения требуется незначительное время. Кроме того, прогрев часто проходит параллельно с завершением смесеобразования, поэтому он не требует дополнительного времени. Таким образом, практически из подготовительных этапов физической стадии определяющим является этап смешения, т. е. τф ≈ τсм.

Рис. 30. Схема подачи в топку газа и окислителя:

Вг— подача топлива; VIв — воздух, подаваемый совместно с топливом; VIIв — воздух, подаваемый раздельно

Время τсм зависит от способа подачи в топку газа – топлива и окислителя (рис. 30).

При подаче в топку через горелку предварительно перемешанной газовоздушной смеси (VIв=Vв; VIIв=0) имеем τсм =0. В этом случае имеет место так называемый кинетический принцип

организации процесса горения топлива. При раздельной подаче в топку горючего газа и окислителя (VIв=0; VIIв= Vв), когда τсм имеет наибольшее значение, реализуется

диффузионный принцип

, а при подаче в топку частично перемешанной смеси (VIв>0; VIIв>0) —

смешанный принцип

организации процесса горения газообразного топлива.

Рис. 31. Схема горения капли жидкого топлива: 1— жидкость топлива; 2— пары топлива; 3 — зона горения; 4 — область диффузии окислителя и продуктов сгорания

При сжигании в камерной топке жидкого топлива

физическими стадиями процесса являются этапы предварительного тонкодисперсного распыления топлива на мелкие капли, прогрев их, испарение и образование горючей смеси. Химической стадией процесса является этап горения этой смеси. Схема горения капля жидкого топлива показана на рис. 31.

Процесс горения твердого топлива

также состоит из ряда последовательных этапов. В первую очередь происходят

смесеобразование и тепловая подготовка топлива

, включающая подсушку и выделение

летучих.

Получающиеся при этом горючие газы и коксовый остаток при наличии окислителя далее сгорают с образованием дымовых газов и твердого негорючего остатка — золы. Наиболее длительным оказывается

этап сгорания кокса —

углерода, который является основной горючей составляющей любого твердого топлива. Так, например, для антрацитов содержание углерода на горючую массу составляет 93—95, а для дров и торфа 50—60 %. Поэтому механизм горения твердого топлива в значительной степени определяется горением углерода.

15.2 Показатели работы топочных устройств

К современным топочным устройствам котлов предъявляется ряд требований: топочное устройство должно обеспечить заданную тепловую мощность установки с получением теплоносителя требуемых параметров; оно должно быть надежным в условиях длительной эксплуатации, безопасным и простым в обслуживании; при работе топки сгорание топлива должно быть по возможности более полным с минимальными потерями от химической и механической неполноты сгорания; должна иметься возможность изменения нагрузки котла в достаточно широком диапазоне; топка должна иметь относительно небольшой расход энергии на собственные нужды; должна быть предусмотрена возможность применения резервного топлива.

Основными показателями топочного устройства являются:

1) пригодность для сжигания данного топлива;

2) тепловая производительность МВт,

Q=ВрQрр ;

3) коэффициент избытка воздуха на выходе из топки αт

4) потеря теплоты от химической неполноты сгорания qх.н, %;

5) потеря теплоты от механической неполноты сгорания qм.н, %;,

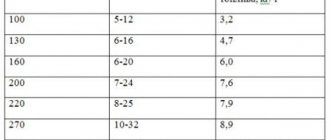

6) видимая объемная плотность тепловыделения в топке qv, МВт/м3, характеризующая возможность сжигания в единице объема топки топлива Вр, кг/с (или м3/с) при располагаемой теплоте Qрн, МДж/кг (или МДж/м3 с минимально допустимыми значениями qх.н и qм.н

qv= ВрQрр/Vт;

7) видимая плотность теплового потока зеркала горения (для слоевых топок) qR , МВт/м2, характеризующая возможность сжигания на решетке площадью R, м2, топлива в количестве Вр, кг/с, с теплотой сгорания Qрн, МДж/кг, при минимально допустимых значениях qх.н и qм.н

qR= ВрQрн/R;

qF= ВрQрр/Fт;

9) доля золы, уносимой газами из топки, аун;

10) необходимое давление воздуха перед топкой — р, Па;

11) температура дутьевого воздуха tв °С.

Конструкция основных элементов паровых котлов

Содержание

- Топочные устройства

- Парообразующие поверхности нагрева

- Коллекторы паровых котлов

- Пароперегреватели

- Хвостовые поверхности нагрева

- Арматура паровых котлов

- Футеровка и изоляция паровых котлов

- Каркас, обшивка, фундаменты и опоры паровых котлов

Так как основным типом котлов, используемых в качестве главных и вспомогательных на судах с КТЭУ (котлотурбинная энергетическая установка), являются водотрубные паровые котлы с естественной циркуляцией, то весь последующий материал (если это не оговорено отдельно) будет посвящен данному типу паровых котлов.

Топочные устройства

Топочные устройства для сжигания мазута состоят их двух основных частей: топливной форсунки, предназначенной для распыливания топлива, и воздухонаправляющего устройства, обеспечивающего такую организацию подвода воздуха, при которой происходит хорошее перемешивание его с распыленным топливом, подогрев и испарение топлива, непрерывное поджигание топливовоздушной смеси и устойчивое ее горение.

Топочные устройства могут размещаться с одного или обоих фронтов котла, а также сбоку, сверху или в нижней части топки. Число установленных на котле топочных устройств может быть от одного (на вспомогательных котлах) до 8 ÷ 16 (на главных котлах). Чем меньше производительность каждой форсунки и чем больше их установлено на фронте котла, тем легче добиться высокого качества процессов смесеобразования и горения. Но установка большого числа форсунок значительно усложняет конструкцию и эксплуатацию котла, возрастает возможность закоксовывания неработающих форсунок и увеличиваются протечки воздуха в топку через зазоры неработающих ВНУ.

В судовых паровых котлах используются следующие виды форсунок:

- механические – в форсунках этого типа распыливание топлива производится за счет давления, создаваемого топливным насосом. Струя топлива предварительно закручивается в вихревой камере и выходит в топку в виде конуса через тангенциальное отверстие. Механические форсунки обеспечивают высокое качество распыла, надежны, но обладают малым диапазоном регулирования расхода топлива. Одной из разновидностей механических форсунок является ротационная форсунка. В ней распыливание топлива производится за счет центробежных сил вращающихся деталей самой форсунки. Но ротационные форсунки сложны в изготовлении и менее надежны в работе;

- воздушные и паровые (пневматические) – в этих форсунках используется эффект эжекции, в результате которого движущаяся струя воздуха или пара увлекает за собой частицы топлива. Топливо поступает к форсунке самотеком из расходного бака, устанавливаемого над форсункой, и под действием кинетической энергии паровой или воздушной струи дробится на мельчайшие капли. Пневматические форсунки имеют простое устройство, менее требовательны к обработке деталей, но для обеспечения качественного распыла для их работы необходим большой расход пара или воздуха;

- паромеханические – сочетают в себе преимущества механических и паровых форсунок. Наконечник форсунки имеет два канала: мазутный и паровой. При больших расходах топлива эта форсунка работает как обычная механическая, а при малых расходах для качественного распыливания топлива дополнительно подается пар.

Воздухонаправляющие устройства паровых котлов должны обладать следующими свойствами: обеспечивать высокое качество и стабильность горения факела при минимальных коэффициентах избытка воздуха и минимально возможных гидравлических сопротивлениях фронта котла; иметь возможность регулирования расходов воздуха в широком диапазоне нагрузок котла, обеспечивая при этом достаточно высокие скорости движения потока воздуха на режимах пониженных нагрузок;

В судовых паровых котлах используются следующие типы ВНУ (воздухонаправляющее устройство):

- ВНУ с завихрителями. В этих устройствах закрутка потока воздуха осуществляется с помощью лопаточного направляющего аппарата – завихрителя. Воздух, проходя через лопаточный аппарат завихрителя, получает вращательное движение вокруг оси. Причем закручивание воздуха производится в сторону, противоположную закручиванию струи топлива в форсунке с целью лучшего дробления топлива и более качественного перемешивания его с воздухом;

- осевые ВНУ со стабилизаторами. В устройствах этого типа аэродинамические условия, необходимые для организации очага горения в факеле, создаются в результате взаимодействия осевой струи воздуха с коническим стабилизатором, устанавливаемым на форсунке. При движении воздуха за конусом стабилизатора создается зона разрежения, вызывающая обратный ток газов, направленный навстречу потоку распыливаемого топлива. Стабилизатор является одновременно и турбулизатором потока;

- комбинированные ВНУ – в этих устройствах используются сочетания закрученного и незакрученного потоков. Обычно применяются двухзонные ВНУ, в которых центральный поток воздуха является закрученным, а периферийный – осевым. Основным преимуществом комбинированных ВНУ является возможность регулирования расхода воздуха путем поворота лопаток: при работе на полной нагрузке лопатки центральной зоны повернуты вдоль потока воздуха и устройство работает как обычное осевое ВНУ со стабилизатором; с уменьшением производительности форсунки лопатки поворачиваются на определенный угол, обеспечивая закручивание потока воздуха.

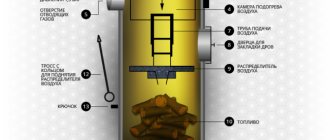

Конструкция топочного устройства вспомогательного котла типа КВВА с паромеханической форсункой и комбинированным однозонным воздухонаправляющим устройством показана на рис. 20.

Парообразующие поверхности нагрева

Перенос тепла от факела и газов к котловой воде и пароводяной смеси производится через поверхности нагрева, расположенные на пути продуктов сгорания топлива. В процессе передачи тепла температура газов понижается от 1800 ÷ 2000 °С в топке до 190 ÷ 500 °С на выходе из котла. Перенос тепла в котле производится всеми существующими способами теплообмена − теплопроводностью, конвекцией и излучением.

Парообразующими (испарительными) называют такие поверхности нагрева котла, в которых за счет теплоты сгорания топлива происходит превращение котловой воды в пар. В зависимости от того, какой способ передачи тепла в данной поверхности нагрева является доминирующим, различают экранные и конвективные парообразующие поверхности нагрева.

К экранным поверхностям нагрева относят трубы, непосредственно ограничивающие топочное пространство и освещенные факелом. В экранах основное количество теплоты (80 ÷ 90 %), передаваемое воде, составляет теплота излучения факела, и только 10 ÷ 20 % передаваемой теплоты приходится на конвективный теплообмен. По этой причине экранные поверхности нагрева называют также лучевоспринимающими или радиационными. Экранные поверхности нагрева выполняются, как правило, в виде сплошной стенки труб, расположенных в один ряд (реже – в два ряда), без зазоров между трубами (рис. 21.а).

Пространство, расположенное за экранным пучком труб, является необогреваемым, и в современных судовых котлах в нем размещают опускные необогреваемые трубы.

Конвективными парообразующими поверхностями нагрева называют такие поверхности, в которых основное количество теплоты (90 ÷ 95 %) передается за счет конвекции при омывании труб потоком газов, имеющих высокую температуру. Такие поверхности нагрева могут иметь шахматное или коридорное строение (рис. 21.б, в). Каждый тип строения конвективной поверхности нагрева имеет свои преимущества и недостатки: шахматное расположение труб вызывает бóльшую турбулизацию обтекающего трубы потока газов, и соответственно бóльшую интенсивность теплообмена, но оказывает значительное аэродинамическое сопротивление движущимся газам.

Коллекторы паровых котлов

Все трубы испарительной и опускной части котла крепятся своими концами в коллекторах (паровом и водяном) методом вальцовки. Иногда, в высоконапряженных котлах, трубы могут крепиться с помощью сварки, либо комбинированным способом (вальцовкой и сваркой).

Коллекторы паровых котлов (рис. 22) представляют собой сварные цилиндрические стальные толстостенные конструкции. У коллекторов больших диаметров (паровых) днища имеют эллиптическую форму. Обечайка коллекторов в месте крепления труб имеет утолщенную конструкцию и называется трубной доской. Все коллекторы, для обеспечения проведения осмотров и ремонтных работ, имеют в днищах лазовые отверстия с лазовыми затворами. Внутри коллекторов устанавливаются различные перегородки, выгородки и другие внутриколлекторные устройства.

В состав внутриколлекторных устройств парового коллектора (в зависимости от конструкции котла) могут входить следующие устройства:

- различного рода сепарационные устройства: дырчатые щиты, жалюзийные сепараторы, внутриколлекторные циклоны и др., обеспечивающие сепарацию пара − отделение пара от воды из пароводяной смеси и снижение влажности пара;

- питательная труба, обеспечивающая равномерное распределение питательной воды по коллектору и подачу ее к опускным трубам;

- пароотборные устройства: паросборные трубы или паровые выгородки, обеспечивающие отбор насыщенного отсепарированного пара из парового коллектора и его подвод к пароперегревателю;

- воронки и трубы системы отбора проб котловой воды;

- воронки и трубы системы верхнего продувания котла;

- трубная система пароохладителя.

Внутриколлекторные устройства водяных коллекторов и коллекторов пароперегревателей предназначены в основном для равномерного распределения сред по их длине и организации движения этих сред. В состав внутриколлекторных устройств водяных коллекторов и коллекторов пароперегревателей входят различного рода щитки, выгородки, перепускные трубы, трубопроводы систем продувания.

Пароперегреватели

Пароперегревателями называют такие поверхности нагрева котла, в которых происходит перегрев сухого насыщенного пара до необходимой температуры. Эти поверхности нагрева могут быть выполнены: радиационными − в виде экрана в топке котла; радиационно-конвективными − в виде притопочного трубного пучка; конвективными − в виде конвективного пучка труб, расположенного в том или ином месте газохода котла. В отличие от испарительных поверхностей нагрева, в пароперегревателях всегда имеет место принудительное движение среды (пара) за счет разности давлений в паровом коллекторе и за главным стопорным клапаном котла. Это обстоятельство дает больше свободы в выборе конструктивных схем пароперегревателей.

В настоящее время в судовых и корабельных паровых котлах наиболее часто используются следующие типы пароперегревателей:

- вертикальный петлевой пароперегреватель (рис. 23.а) − конструктивно состоит из коллектора, разделенного продольной перегородкой на две полости, и рядов труб, выполненных в форме петель и соединяющих полости коллектора. Этот тип пароперегревателя располагают обычно в газоходе за конвективным испарительным пучком (рис. 19.б), либо внутри испарительного пучка труб (рис. 8.б);

- вертикальный двухколлекторный пароперегреватель (рис. 23.б) − состоит из нижнего и верхнего коллекторов, соединенных рядами труб. Этот тип пароперегревателя размещают обычно за конвективной парообразующей поверхностью нагрева котла;

- горизонтальный змеевиковый пароперегреватель (рис. 23.в) − в его конструкцию входят два коллектора малого диаметра, соединенные рядами труб, выполненных в форме параллельно включенных змеевиков. Такой тип пароперегревателя хорошо вписывается в вертикальный газоход котла и размещается за всеми испарительными поверхностями нагрева.

Хвостовые поверхности нагрева

Хвостовыми называют поверхности нагрева котла, расположенные в самом конце газового тракта. К таким поверхностям нагрева относятся водяные экономайзеры и воздухоподогреватели.

Применение хвостовых поверхностей нагрева связано со стремлением обеспечить высокую экономичность парового котла при его минимальных массогабаритных показателях. При этом целесообразность их установки тем больше, чем выше параметры пара, вырабатываемые котлом.

Все отечественные главные паровые котлы в обязательном порядке оборудуются водяными экономайзерами. Установка же воздухоподогревателя производится не на всех конструкциях котлов, так как присутствие этой поверхности нагрева усложняет конструкцию и эксплуатацию котла, и значительно увеличивает его массогабаритные показатели. Это связано с тем, что процесс теплопередачи от газов к воздуху протекает намного хуже, чем от газов к воде в испарительных поверхностях нагрева. Поэтому воздухоподогреватели имеют габариты, намного превышающие габариты других поверхностей нагрева. Установка же воздухоподогревателей в высоконапорных котлах вообще нецелесообразна, так как воздух после сжатия в компрессоре ТНА имеет достаточно высокую температуру: 160 ÷ 170 °С.

Водяные экономайзеры (рис. 24) являются непременными элементами современного парового котла и предназначены для предварительного подогрева питательной воды перед подачей ее в паровой коллектор за счет теплоты уходящих из котла дымовых газов.

Предварительный подогрев воды позволяет сократить размеры испарительной части котла и снизить расход топлива на подогрев воды в испарительной части. В зависимости от степени нагрева питательной воды в экономайзерах, они подразделяются на некипящие и кипящие. В некипящих экономайзерах питательная вода имеет недогрев до температуры кипения в несколько градусов. Такой недогрев питательной воды до кипения несколько снижает КПД котла, но обеспечивает более надежную работу экономайзера. Кипящие экономайзеры в судовых котельных установках не применяются.

В настоящее время в конструкциях паровых котлов применяют следующие типы экономайзеров:

- гладкотрубные экономайзеры.

- плавниковые экономайзеры со сплошными и пустотелыми плавниками;

- оребренные экономайзеры со сплошными и звездообразными стальными или силуминовыми ребрами;

Применение оребрения или плавников значительно увеличивает тепловоспринимающую поверхность экономайзеров, тем самым позволяя сократить их габариты, но приводит к появлению ряда существенных недостатков: уменьшению надежности работы, усложнению технологии изготовления, ремонта и эксплуатации. Наибольшее предпочтение в отечественном котлостроении отдают гладкотрубным экономайзерам.

Воздухоподогреватели паровых котлов предназначены для предварительного подогрева воздуха, поступающего в топку котла. Подача в топку подогретого воздуха улучшает условия протекания топочного процесса, способствует повышению температуры газов в топке и газоходах котла. Использование воздухоподогревателей позволяет увеличит КПД котла на 3 ÷ 5 %.

Тип и конструкция применяемого воздухоподогревателя во многом зависит от конструкции самого котла, его назначения и заданной степени экономичности. Применяемые в паровых котлах воздухоподогреватели можно классифицировать по следующим признакам:

- по способу передачи теплоты: рекуперативные, в которых передача теплоты нагреваемому воздуху происходит через поверхность нагрева; регенеративные, в которых передача теплоты происходит за счет поочередного омывания теплоаккумулирующей поверхности горячими газами и нагреваемым воздухом;

- по роду греющего теплоносителя: газовые; паровые; водяные;

- по типу поверхности нагрева: гладкие и ребристые;

- по профилю поверхности нагрева: пластинчатые и трубчатые;

- по числу ходов воздуха и газов: одно-, двух-, трех- и четырехходовые;

- по расположению труб: вертикальные и горизонтальные.

В судовых котлах нашли широкое применение два типа воздухоподогревателей:

- паровые, греющей средой в которых является отработавший пар;

- газовые, греющей средой в которых являются продукты сгорания.

Паровые воздухоподогреватели не могут обеспечить высокой температуры подогрева воздуха. Кроме того паровые воздухоподогреватели дороже газовых из-за применения паропроводов и паровой арматуры. Поэтому более широкое распространение в судовых котлах получили газовые рекуперативные воздухоподогреватели.

В рекуперативных воздухоподогревателях продукты сгорания топлива обычно омывают трубы изнутри, а нагреваемый воздух движется в межтрубном пространстве (рис. 25.а). Встречаются и обратные схемы воздухоподогревателей с движением воздуха внутри труб (рис. 25.б). Компактность конструкции воздухоподогревателей можно существенно повысить за счет оребрения поверхности с воздушной стороны, а повышения температуры подогреваемого воздуха достичь за счет применения нескольких расположенных друг за другом секций.

Регенеративные воздухоподогреватели намного легче, компактнее и дешевле рекуперативных. Основой их является медленно вращающийся ротор, омываемый поочередно горячими газами и холодным воздухом (более подробно конструкция регенеративных воздухоподогревателей описана в разделе газотурбинных установок). Но распространения в отечественных котельных установках регенеративные воздухоподогреватели не получили из-за склонности к загрязнению, сложности в эксплуатации и больших утечек воздуха в дымовую трубу.

Арматура паровых котлов

По выполняемым функциям арматуру паровых котлов можно разделить на следующие группы:

- арматура для управления работой котла: питательные, топливные клапаны и клапаны отбора насыщенного и перегретого пара;

- арматура системы защиты котла: импульсные, предохранительные клапаны, клапаны быстрозапорных устройств остановки котла;

- арматура физико-химического контроля: клапаны отбора проб, ввода присадок, верхнего и нижнего продувания, водоуказательные приборы;

- дополнительная арматура: клапаны выпуска воздуха, дренажа, присоединения к контрольно-измерительным и регулирующим приборам.

Как правило, на всех типах водотрубных котлов устанавливается следующий набор арматуры:

На паровом коллекторе:

- ручной питательный клапан (один или два) – для ручного регулирования подачи питательной воды из экономайзера в котел;

- автоматический питательный клапан – входит в состав регулятора питания котла;

- питательные невозвратные клапаны – обеспечивают подачу питательной воды только в направлении парового коллектора, и предотвращают упуск воды из котла при разрыве питательной трубы;

- главные предохранительные клапаны (не менее двух);

- импульсные предохранительные клапаны;

- контрольные предохранительные клапаны;

- вспомогательный стопорный клапан – для отбора насыщенного пара из парового коллектора;

- водоуказательные приборы (не менее двух: левый и правый) – для визуального контроля уровня воды в паровом коллекторе;

- клапан верхнего продувания;

- сообщительные клапаны к конденсационному сосуду;

- импульсный клапан к регулятору питания;

- клапан отбора проб котловой воды;

- клапаны выпуска воздуха на пароперепускной трубе, конденсационном сосуде и вспомогательном стопорном клапане.

- клапаны пароохладителя (в случае, если в состав котла входит пароохладитель).

На водяном коллекторе:

- клапаны нижнего продувания котла (не менее двух).

На верхнем коллекторе пароперегревателя:

- импульсный клапан к регулятору питания;

- клапан выпуска воздуха.

На нижнем коллекторе пароперегревателя:

- главный стопорный клапан (ГСК) – для отбора перегретого пара из котла;

- два дренажных клапана;

- импульсный клапан к БЗУ (быстрозапорному устройству котла);

- импульсный клапан к РДП (регулятору давления пара);

- клапан продувания ГСК.

На экономайзере и сообщительной трубе:

- клапан дренажа экономайзера;

- клапан кислотной промывки котла;

- клапан выпуска воздуха.

Футеровка и изоляция паровых котлов

Работа парового котла сопровождается значительным тепловыделением, воздействующим не только на поверхности нагрева, но и на другие конструктивные элементы парового котла. Для защиты металлических элементов внутреннего кожуха от воздействия высокой температуры все конструкции, не закрытые поверхностями нагрева, покрывают слоем тепловой изоляции.

В качестве изоляции в паровых котлах используют: асбест, шамотный кирпич, огнеупорные керамические изделия, огнеупорные карбид-кремниевые изделия, совелитовые плиты.

Кирпичная кладка (футеровка) покрывает все стены топки и газоходов (рис. 26, 27) вплоть до района, где температура газов не превышает 600 °С (обычно – район экономайзера). Кирпичи имеют, как правило, квадратную форму, и крепятся к внутреннему кожуху через слой асбестокартона. Более теплонапряженные кирпичи, находящиеся в районе топки, крепятся к элементам внутреннего кожуха котла с помощью индивидуальных болтов. Головки болтов утапливаются в кирпичи, а углубления заполняются мертелем – смесью шамотного порошка, огнеупорной глины и песка. Менее теплонапряженные кирпичи крепятся к внутреннему кожуху котла тавровыми планками, в которые они входят своими пазами.

Кирпичи, из которых выкладываются фурмы топочных устройств и смотровые устройства (рис.27), имеют сложные формы со скошенными краями.

Кирпичная кладка выполняется таким образом, чтобы со стороны газохода поверхность была ровной, без уступов (рис. 26). В районе переходов с одной толщины кирпича на другую внутренний кожух котла делают ступенчатым. В районе максимальных температур в высоконапряженных топках кирпичная кладка может выполняться в два слоя: нижний слой – шамотный кирпич; верхний слой – огнеупорные карбид-кремниевые изделия.

Футеровка является одной из самых дорогостоящих частей паровых котлов. Вес кирпичной кладки в некоторых паровых котлах может достигать 10 тонн и более.

Для изоляции наружного кожуха котла и коллекторов используются совелитовые плиты, укладываемые на совелитовую подмазку, и стягиваемые снаружи металлической сеткой. Сетка обмазывается сверху совелитовой штукатуркой, обтягивается тканью (перкалем или саржей) и красится серебрином.

Каркас, обшивка, фундаменты и опоры паровых котлов

Обмуровку топок и изоляцию газоходов водотрубных котлов крепят к каркасу, который обычно является несущей конструкцией для пароперегревателя, экономайзера, воздухоподогревателя и других устройств. Каркас, являющийся основанием внутреннего кожуха котла, обычно повторяет конфигурацию поверхностей нагрева (испарительных и перегревательного пучков труб).

Наружный кожух котла может быть, в принципе, произвольной формы. Он отстоит от внутреннего кожуха на расстоянии нескольких десятков сантиметров и дистанционируется от него различными распорными скобами, швеллерами, кницами и угольниками. Таким образом наружный и внутренний кожухи образуют единую жесткую коробчатую конструкцию. Пространство между кожухами используется для подачи воздуха к ВНУ.

Наружный кожух ВНК всегда делается цилиндрическим с эллиптическими днищами. Такая конструкция наружного кожуха способна выдерживать повышенное давление воздуха, подаваемого от компрессора турбонаддувочного агрегата в топку ВНК.

Для обеспечения доступа в топку котла и к его внутренним частям в наружном и внутреннем кожухах делаются специальные лючки и лазы, закрываемые в период работы котла газоплотными крышками.

Для установки и надежного крепления котла на судне служат фундаменты, привариваемые к судовому набору, и опоры, закрепляемые в нижних частях котла (на нижних коллекторах). Одна из опор котла делается неподвижной, с жестким креплением. Как правило, неподвижной является опора под нижним коллектором пароперегревателя со стороны переднего фронта котла (под главным стопорным клапаном). Остальные опоры, с целью обеспечения тепловых расширений при работе котла, выполняются подвижными. Подвижность опор обеспечивается овальностью отверстий под болты, устанавливаемые с дистанционирующими втулками (рис. 28).

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]

Похожие статьи

- Арматура судовых вспомогательных котлов

- Комбинированные утилизационные котлы

- Судовые утилизационные котлы, назначение, устройство

- Вертикальный комбинированный котел системы шухова

- Вспомогательный двухконтурный котел

- Вспомогательные водотрубные котлы

- Вспомогательные огнетрубные котлы

- Классификация судовых вспомогательных котлов

- Основные показатели, характеризующие котел

- Назначение вспомогательной котельной установки и ее схема

1 Rating 1.00 (2 Votes)

Механические топки

Механические топки котельных

Механические топки. Трудность снабжения небольших потребителей сортированным топливом определенных вид он и месторождений, недостаточная квалификация обслуживающего персонала и большая доля ручного труда при обслуживании требуют полной механизации топочных устройств небольших котлоагрегатов. Трудоемкими и тяжелыми операциями является загрузка топлива на колосниковую решетку, удаление с нее шлака, шуровка слоя. Если в топочном процессе эти операции механизированы, то топка может считаться механической, во всех других случаях она является полумеханической.

Исходя из указанных положений в серийно выпускаемых в СССР топочных устройствах к котлоагрегатам малой производительности предусмотрены механизация процессов подачи топлива на решетку и удаление с нее шлака.

На рис. 3-6 показаны механические топки с забрасывателем топлива на горящий слой, оборудованная качающимися колосниками, дан разрез топочного устройства с пневмомеханическим забрасывателем топлива 3, колосниковой решеткой 1, приводом к колосникам, бункером для топлива 4, дверцами топочной камеры, коробом для подачи воздуха в бункер, предназначенный для сбора провала и шлака, шлаковым затвором.

Рис. 3-6. Разрез и общий вид фронта механичсекой топки с ПМЗ и решеткой из поворотных колосников. 1 — поворотные колосники; 2 — свод над топочной дверцей; 3 — забрасыватель топлива ПМЗ; 4 — угольный ящик-бункер; 5 — привод ПМЗ.

Общий вид пневмомеханического забрасывателя ПМЗ показан на рис. 3-7. Топливо, поступающее в бункер с наклонными перегородками для предупреждения зависания, каскадно-лотковый угольный ящик Л, перемещается к плунжерному питателю 6, имеющему высоту 50 мм и максимальную длину хода плунжера 42 мм.

Движение плунжеру передается через редуктор 7 и кулисный механизм с эксцентриком, при помощи которых можно изменять длину хода плунжера в 2,2 раза. Кулиса соединяется с приводным валом плунжера собачкой и рычагом, которые позволяют отключить питатель, не останавливая вращения ротора 7, и проводить тонкую регулировку производительности питателя.

Шатун кулисы связан с эксцентриком, сидящим на промежуточном валу, вращаемом через две пары зубчатых колес от вала ротора 1. Плунжер сталкивает топливо на разгонную плиту 5. Передвигая плиту с помощью маховика, можно изменять дальность заброса топлива на решетку. Высота плиты 150 мм, угол наклона к горизонту 45°.

С разгонной плиты топливо попадает в цилиндрический лоток 2. Ротор с лопастями 1 в лотке вращается с частотой от 600 до 1100 оборотов в минуту. Топливо забрасывается в топочную камеру сверху на слой двумя рядами сплошных лопастей волнообразного профиля; в зависимости от ширины забрасывателя в каждом ряду ставят по две или три лопасти. Ротор имеет диаметр (по краям лопастей) 216 мм, лоток — 232 мм. Топливо забрасывается веером с углом раскрытия в 40°. Со стороны топки к лотку примыкает чугунная фурма из колосников Д под которые подается воздух с давлением в 500 — 800 Па (50 — 80 ты вод. ст.).

Рис. 3-7. Пневмомеханический забрасыватель ПМЗ-ЦКТИ.

Лоток, в котором вращается ротор, имеет в средней части откидную плиту для осмотра и удаления застрявших предметов и кусков, топлива. С боков забрасывателя установлены два сопла 4 сечением 40X40 мм, оси которых пересекаются внутри топки и составляют с осью забрасывателя угол 20,5°. Фурма и сопла служат для подачи воздуха под летящие куски топлива для подхвата мелких частиц и сжигания их в объеме топочной камеры.

Рис. 3-8. Толщина слоя и фракционный состав топлива по длине решетки РПК при подаче рядового угля ПМЗ.

Вал ротора соединен шарнирной муфтой и клиновой ременной передачей с асинхронным, электродвигателем мощностью в 1,1 кВт.

Забрасыватель может обеспечить в зависимости от его ширины в 350, 400 и 600 мм производительность котлоагрегата в 2; 2,2 и 3,3 кг/ч (7, 8, и 12 т/ч) соответственно.

Иногда забрасыватели выполняют со скребковым или пластинчатым питателем вместо плунжерного. Колосниковая решетка с ПМЗ выполняется обычно из поворотных колосников с ручным приводом — РПК.

Колосники в виде пластин размером 300X189 мм имеют ширину 14, 28 и 42 мм; свободно насаживаются на вал с прямоугольным сечением 40X60 мм, перекрывая скосами соседний ряд колосников. Живое сечение решетки составляет около 5%, а сама решетка исключает провал топлива. Расстояние между осями валов 305 мм, ширина каждой секции может составлять от 900 до 1300 мм, длина решетки — от 1525 до 3660 мм, включая переднюю плиту длиной 495 мм. Ручной привод позволяет поворачивать колосники на 60°. При повороте колосников происходят частичная шуровка слоя топлива и удаление части нижнего слоя шлака. Толщина слоя и фракционное распределение слоя рядового угля по длине неподвижной решетки при пневмомеханическом забрасывателе по опытам Е. В. Нечаева показаны на рис. 3-8.

На рисунке видны уменьшение толщины слоя на расстоянии около 1,5 м от фронтовой стены и сосредоточение более мелких кусков топлива у фронта топки, а более крупных — у задней стены. Несмотря на такое распределение топлива, диапазон изменения α, 02 и R02 меньше, чем у решетки с ручным забросом топлива, что видно из рис. 3-9 и сопоставления его с рис. 3-2 и 3-3. Имеющие место в топке ПМЗ-РПК колебания состава газов объясняются тем, что при ручном регулировании процесса горения подача топлива изменяется, а поступление воздуха остается постоянным.

Процесс сжигания твердого топлива на неподвижной колосниковой решетке можно механизировать применением так называемой шурующей планки, которая перемещает топливо по колосниковой решетке, производит его шуровку и сталкивает шлак в специальный бункер. Общий вид такого устройства показан на рис. 3-10.

Рис. 3-10. Механическая топка ТШПМ с неподвижной колосниковой решеткой и шурующей планкой для каменных углей и их отходов. 1 — каретка; 2 — штанга; 3 — планка; 4 — электродвигатель с редуктором; 5 — водогрейный котел; 6 — лаз в топку; 7 — колосниковая решетка; 8 — бункер для топлива; 9 — бункер для шлака.

Шурующая планка 3 приводится в движение специальным устройством, состоящим из рамы — каретки 1 со штангами 2, к которым она прикреплена, и механизма, соединенного с цепью и вращаемого с помощью электродвигателя 4. В крайних положениях рамы установлены концевые выключатели. Штанги могут быть выполнены в виде цепей, труб, швеллеров. Топливо из бункера S, расположенного на фронте топки с шурующей планкой 3 (форма которой показана на рис. 3-11,а), захватывается и подается под горящий слой на решетку; при поступательном и возвратном движении шурующей планки куски топлива перемещаются и перемешиваются по длине решетки (рис. 3-11,б).

Рис. 3-11. Профили (а) и схема работы шурующей планки (б).

Планка осуществляет в течение цикла перемещение топлива, его шуровку и удаление шлака. Планка движется 80 — 85% времени за цикл, совершая его за 8 — 20 мин. Время цикла связано с видом топлива, длиной решетки и тепловой нагрузкой топки. Топливо и его шлак не должны спекаться, и поэтому планку обязательно охлаждают водой. Механические топки с шурующей планкой пока по ряду причин не нашли широкого применения в котельных установках большой мощности, но активно применяются в механических котлах КВм с ТШПМ мощностью от 0.8 до 2.5 МВт.

Механизм для подачи и перемещения слоя топлива, а также удаления шлака может быть отделенным от колосников и совмещенным с ними, как это показано на рис. 3-12.

Такие топочные устройства называют топками с наклонно переталкивающими решетками или каскадными в зависимости от их конструктивного исполнения.

В некоторых конструкциях топливо подается на колосниковую решетку под слой горящего на ней топлива с помощью шнеков, поршней и других механизмов (рис. 3-12,6 и в).

Наибольший интерес представляет механическая топка Ломшакова — Крууль (ЛК), предназначенная для сжигания городских отходов и сланцев.

Общий вид колосниковой решетки приведен на рис. 3-13.

Решетка состоит из трех подвижных рам — тележек с раздельными приводами 2. Рамы могут перемещаться друг относительно друга с числом ходов 2 или 4 в минуту на относительную длину в 0, 60, 110,145, 160 мм. Топливо из бункера 4 подается в предтопочную шахту 5, из которой поступает на направляющую плиту 10 и колосники 1, затем с помощью переталкивающих колосников (рис. 3-13,6) шуруется и передвигается вниз к последнему ряду колосников, где лежит шлак. Колосники решетки имеют ячейки глубиной 50 мм (рис. 3-13,в), заполненные гранитным гравием с размерами кусков 8 — 12 мм, что необходимо для уменьшения провала топлива. С колосников шлак удаляется в бункер 9. Угол наклона решетки к горизонтали 10,5°, длина колосника ≈730 мм, ширина — 200 мм; сопротивление решетки с ячейками, засыпанными гравием, составляет 100 -120 Па (10 — 12 мм вод. ст.).

В решетках такого типа ширина зеркала горения от 1100 до 6500 мм и длина от 3300 до 8800 мм, т. е. для производительности агрегатов от 0,8 до 23 МВт (от 0,7 до 20 Гкал/ч).

В настоящее время топки ЛК не выпускаются.

Механизацией процесса сжигания топлива в слое является применение цепных подвижных колосниковых решеток.

Общий вид цепной колосниковой решетки показан на рис. 3-14.

Решетка состоит из рамы, на которой установлены подшипники двух валов — ведущего 1 и ведомого 7. На ведущем валу закреплены шестерни-звездочки, входящие в зацепление с ведомыми элементами полотна колосниковой решетки, на ведомом валу — гладкие шкивы.

Полотно колосниковой решетки может быть выполнено из стальных пластинчатых цепей (чешуйчатое полотно), к которым прикреплены держатели колосников с помощью «пальцев» со шплинтами. В отверстия держателей заводят пальцы — приливы колосников. Цепи соединены между собой стяжными стержнями с надетыми на них дистанцирующими трубками и роликами.

Вся эта конструкция опирается на раму 2 из балок (рельс), по которым катятся ролики. Попадая на шкив ведомого вала, колосники поворачиваются, в результате чего остатки топлива или шлака выпадают, очищая колосниковое полотно. Далее полотно решетки перемещается к фронту топки. Для разгрузки основной рамы под полотном установлены нижние направляющие балки в виде дополнительной рамы 6.

Рис. 3-12. Слоевые топки с наклонно переталкивающими топливо колосниками и с нижней подачей топлива. а: 1 — колосники; 2 — механизмы для перемещения колосников; 3 — бункер для топлива; 4 — шибер, регулирующий толщину слоя топлива; 5 — бункер для шлака; 6 — поршень или плунжер; 7 — дробилка для шлака; б и в: I — поступившее сырое топливо; II — слой с выходящими летучими; /// — горящие летучие и кокс; IV — зона догорания топлива и шлака.

Рис. 3-13. Механическая топка с наклонно переталкивающими колосниками Ломшакова — Крууль (ЛК). а — общий вид топки; б — колосники среднего ряда; в — ячейка колосника с заполнением гравием из гранита; 1 — колосники решетки; 2 — привод тележек; 3 — управление тележками; 4 — предтопочный бункер; 5 — предтопочная шахта; 6 — зоны подачи воздуха; 7 — вторичное острое дутье; 8 — шиберы для спуска провала; 9 — бункер для шлака; 10 — направляющая плита.

Рис. 3-14. Топка с беспровальной цепной решеткой. а — продольный разрез; б — вид на фронт.

Масса 1 м2 полотна решетки составляет 300 — 400 кг и общая масса 1 м2 активной площади решетки — 1,5 — 2,7 т.

Из бункера 3, расположенного на фронте топки, топливо попадает на колосники решетки 5. Толщина слоя топлива регулируется с помощью секторного затвора 10 и шибера 11. Скорость движения колосниковой решетки может быть изменена приводом 9 с редуктором 12, сидящим на ведущем валу решетки.

В топочном пространстве осуществляется верхнее зажигание топлива под действием излучения сводов, факела и частично соприкосновения с горящим слоем. По мере движения решетки и лежащего на ней неподвижно топлива происходят подсушка топлива, выделение летучих, выгорание образовавшегося кокса и выжигание шлака. Распределение потока воздуха в соответствии с фазами горения топлива под колосниковой решеткой осуществляет короб 4, разделенный на зоны.

Рис. 3-15 Топка с чешуйчатой цепной решеткой обратного хода (продольный разрез и вид на фронт). 1 — ведущий передний вал; 2 — рама решетки; 3 — угольный ящик; 4 — колосниковое полотно; 5- задний вал; 6 — задние неподвижные колосники; 7 — опорные катки; 9 — привод цепной решетки и редуктор; 11 — привод ПМЗ — двигатель, передача и редуктор; 12 — кожух фронта; 14 — шахта для шлака; 15 — ПМЗ; 16 — дополнительная рама (остальные обозначения в тексте к рис. 3-14).

Рис. 3-16. Общий вид механической топки, оборудованной цепной решеткой с ленточным полотном — ЛЦЗ и ПМЗ.

Рис. 3-17. Продольный разрез топки с цепной колосниковой решеткой и предтопком Макарьева для сжигания торфа. Шлак удаляется с колосниковой решетки при помощи шлакоснимателя 8 и сбрасывается в бункер для сбора шлака. Подобного типа цепные решетки называются беспровальными цепными решетками (БЦР) с соответствующим номером, а иногда с шифром (М), обозначающим модернизацию.В последние годы заводы выпускают цепную решетку с чешуйчатым (ЧЦР) или ленточным (ЛЦР) полотном прямого и чаще обратного хода с пневматическим забросом топлива (ПМЗ). Общий вид компоновки механической топки с ЧЦР обратного хода показан на рис. 3-15. В отличие от топки с ЧЦР прямого хода в ней отсутствует регулятор толщины слоя на решетке и бункер для шлака перенесен на фронт топки. Скорость движения решетки может изменяться в пределах от 2,3 до 16,6 м/ч, живое сечение полотна решетки равно 5%, мощность электродвигателя от 4 до 12 кВт.

Решетка с ленточным полотном ЛЦР отличается от механической топки с чешуйчатым ЧЦР тем, что полотно набирается из пяти типов колосников, часть которых является ведущими. Они представляют собой звено цепи, приводимой в движение звездочкой. Общий вид конструкции механической топки с ЛЦР обратного хода с пневмомеханическим забрасывателем приведен на рис. 3-16. Вид с фронта обеих механических топок одинаков, масса 1 м2 колосникового полотна решетки ЛЦР составляет около 430 кг; скорость движения от 2,04 до 13,9 м/ч, живое сечение — 5%, мощность электродвигателей решеток от 1,4 до 4,0 кВт и пневмомеханического забрасывателя — 1,1 кВт.

Для сжигания кускового торфа на цепных решетках применяются механические топки с предварительной подготовкой (подсушкой) топлива в предтопках системы Макарьева (рис. 3-17). Подготовка топлива осуществляется на специальных ступенях 1 за счет создания и поддержания очагов горения. Ступени состоят из охлаждаемых балок, обмурованных или защищенных огнеупорной массой. В предтопок для поддержания горения вводится до 15% воздуха, нагретого до температуры 250°С.

Предтопок Макарьева позволяет экономично сжигать кусковой торф с добавкой к нему до 30% по массе фрезерного торфа при влажности топлива до 50%. Цепные решетки с предтопками применяют для сжигания торфа под котлами производительностью до 2,8 кг/с (50 т/ч) или до 35 МВт (30 Гкал/ч) с использованием серийно выпускаемых решеток.

Конструктивное оформление предтопка выполняется либо заводом — изготовителем котельного агрегата, либо проектной организацией, разрабатывающей котельную.

Рис. 3-18. Механические топки с псевдоожиженным (кипящим) слоем топлива в энерготехнологической установке.

Более высокой интенсификации процесса сжигания топлива в слое можно достигнуть, сжигая топливо в полувзвешенном состоянии — в механических топках с псевдоожиженным кипящим слоем. В этих топках для поддержания скорости витания топлива требуется точное соответствие скорости воздуха и газов и размеров частиц топлива. Сложность процесса и трудность обеспечения топок с кипящим слоем топливом с определенным размером частиц привели к тому, что их применяют пока в технологическйх установках (рис. 3-18). Заводская конструкция топочного устройства и котлоагрегата показана на рис. 3-19.

Рис. 3-19. Механические топки с псевдоожиженным (кипятим) слоем топлива и ее компоновка с установкой по рис. 3-18.

Кроме приведенных, имеются многочисленные конструкции механических топок для котлов малой производительности, однако они или проходят проверку, или еще не совершенны.

Для классификации и анализа Е. В. Нечаев и А. Ф. Лубнин (ЦКТИ) предлагают по принципу движения потоков топлива и воздуха различать следующие схемы слоевого процесса:

- с встречными потоками топлива и воздуха; с поперечными потоками топлива и воздуха;

- с параллельными потоками топлива и воздуха;

- с обращенным слоем (потоки топлива и воздуха на решетке, охлаждаемой водой, направлены вниз;

- с решеткой соприкасается раскаленный слой топлива;

- смешанные схемы.