Благодаря комбинации положительных характеристик стекла и полимеров стеклопластиковые трубы получили практически безграничные перспективы применения – от обустройства вентканалов до прокладки нефтехимических трасс.

В этой статье рассмотрим основные характеристики труб из стеклопластика, маркировку, технологии изготовления полимерного композита и составы связующих компонентов, которые определяют сферу эксплуатации композита.

Также приведем важные критерии выбора, уделив внимание лучшим производителям, ведь немаловажная роль в качестве продукции отведена техническим мощностям и репутации изготовителя.

Производство стеклопластиковых труб

- Первый слой изготавливается из стекловолокна, смоченного полиэфирным маслом. Он отвечает за устойчивость к коррозии и истиранию, а также водонепроницаемость.

- Второй слой выполнен из того же стекловолокна с маслами и песком, гарантируя устойчивость к механическим нагрузкам.

- Внешний третий слой из ПВХ обеспечивает стойкость к ультрафиолету и температурным перепадам.

- Внутренний слой отличается гладкостью, следовательно, высокими гидравлическими свойствами.

Изготовление труб из стеклопластика проходит в непрерывном режиме, а вся продукция отвечает требованиям международных стандартов (AWWA, ASTM, ISO, СЕN).

Фитинги и аксессуары

Аксессуары для труб из стекловолокна изготовлены из смол эпоксидных и виниловых эфиров. Данные адгезивы обеспечивают наилучшую коррозионную стойкость и температурные характеристики.

Фитинги включают фланцы, муфты, тройники, редукторы, дренажные трубы, ремонтные комплекты, набор для ремонта стеклопластика и многое другое. Стекловолоконные трубы предназначены для тяжелых эксплутационных условий и подходят для широкого спектра химических веществ, указанных в руководстве по химическому сопротивлению стекловолокна.

Все фитинги поставляются с патрубком или фланцевым соединением для легкого монтажа в полевых условиях. Цены труб стеклопластиковых включают все необходимые для монтажа аксессуары и варьируются в диапазоне от 4 350 до 47 900 рублей за один погонный метр в зависимости от диаметра.

Таблица химстойкости композитной трубы

| Поз. | Наименование среды | Обычная химстойкость (Х1) | Повышенная химстойкость (Х2) | ||

| Предельная концентраци я, % | Предельная температура, º С | Предельная концентрация, % | Предельная температура, º С | ||

| 1 | Азотная кислота | 5 | 25 | 20 | 50 |

| 2 | Фосфорная кислота | 54 | 80 | любая | 100 |

| 3 | Соляная кислота | 10 | 60 | 10 | 85 |

| 4 | Соляная кислота | 25 | 40 | 25 | 80 |

| 5 | Соляная кислота | до 25 | — | 37 | 65 |

| 6 | Серная кислота | 25 | 50 | 25 | 100 |

| 7 | Серная кислота | 70 | 30 | 75 | 40 |

| 8 | Плавиковая кислота | 25 | 20 | 25 | 35 |

| 9 | Едкий натрий и едкий калий | 15 | 80 | 50 | 80 |

| 10 | Гексан | 100 | 70 | 100 | 70 |

| 11 | Морская вода | — | 60 | — | 80 |

| 12 | Уксусная кислота | 50 | 40 | 50 | 50 |

| 13 | Хлор и хлористый водород (газ) | — | 50 | — | 100 |

| 14 | Сернистый газ | — | 70 | — | 90 |

| 15 | Сероводород | — | 80 | — | 80 |

Применение стеклопластиковых труб

Стеклопластиковыми трубами прокладывают сети:

- Водозаборов и холодного водопровода – от магистральных до внутренних сетей;

- Канализацию и ливневку;

- Дренажные сети, сооружения для очистки, мелиорации и ирригации.

Применяют трубы также для целей пожаротушения, для транспорта нефти и газа (6 классов давление и 3 класса прочности), а также и для сборки легких строительных опорных и каркасных конструкций: так что диапазон использования очень широкий. Процесс производства труб позволяет спецзаказы.

Характеристики стеклопластиковых труб

Пределы работы труб на полиэфирных смолах – давление 32 атм и температура 90 град; для труб на эпоксидном связующем – предельное давление на порядок выше (до 240 атм), предельная температура теплоносителя 130 град. При этом теплопроводные характеристики стеклопластика в ряде случаев позволяют не изолировать внешние стенки труб, тепло практически не излучается. Трубы на эпоксидных смолах применяют в промышленном строительстве, в энергетической (опреснители и охлаждающие системы ТЭЦ), в нефтяной и химической отраслях. В частных домах – для отопительных систем и горячего водоснабжения.

Ценовая разница стеклокомпозитов на эпоксидных и полиэфирных связующих значительна, это связано в первую очередь с высокой стоимостью эпоксидного сырья. В обычной системе горячего водопровода и в котельной установке частного дома применение дорогих труб на эпоксидном связующем оправдано, но для холодного водопровода и других коммуникаций высокой прочности не требуется и более чем достаточны характеристики труб на полиэфирных смолах.

Кроме трубопроводов, стеклопластиковые трубы отличный легкий и прочный материал для каркасных конструкций – прогонов и стоек, различных опорных элементов. Цены на эти трубы сильно зависят не только от диаметра, но и от вида связующего (трубы на полиэфирных смолах намного дешевле эпоксидных), поэтому понятен интерес частных застройщиков и дачников к легкой, эстетичной, высокопрочной трубе с абсолютной коррозионной стойкостью – практически вечный материал. В частном домостроении широко использовать стеклопластиковые трубы пока что не торопятся, но в пользу стеклокомпозитов говорит простой факт: при переоборудовании и ремонтах систем трубопроводов очень многие предприятия меняют металлические трубы на стеклопластиковые.

Что собой представляют

Стеклопластик – многокомпонентный материал, состоящий из стекловолокнистого наполнителя и полимерного связующего вещества. Такое сочетание в композите приводит к появлению качественно новых механических свойств. В качестве наполнителя в стеклопластике используется прочное стеклянное или пластиковое волокно, в качестве реактопластичного связующего чаще всего применяются эпоксидные и полиэфирные смолы.

Технологическая возможность производить стеклопластиковые трубы появилась в 50-х годах ХХ века. Но низкая цена на традиционные металлические трубы (даже медные и из нержавеющей стали) мешала распространению стеклопластиковых изделий.

В 60-х улучшилось качество стеклопластика, появилась возможность применять их при высоких давлениях. Одновременно с появившимся спросом на прочные коррозионностойкие материалы в нефтедобывающей, угольной промышленности начали расти цены на металл.

С ростом технических характеристик стеклопластики получили широкое распространение, особенно в Северной Америке и Саудовской Аравии. В 80-е годы стеклопластиковые трубопроводы начали появляться во всех странах с развитой промышленностью.

Монтаж стеклопластиковых труб

При покупке труб из стеклокомпозита обращают внимание на торец – не должно быть растрескивания и расслоения, только гладкие и ровные поверхности. Визуально бывают видны посторонние вкрапления в композите – это скорее всего признак плохого качества

В самостоятельном монтаже стеклопластиковые трубы можно пилить, фрезеровать торцы, засверливать и протачивать, при этом качественный стеклокомпозит не показывает ни расслоений, ни трещин или сколов.

Существуют ряд способов монтажа, из которых несколько самых надежных и простых:

- Раструбные трубы монтируют так же, как и ПВХ-трубы;

- Фланцевое крепление – соединение предполагает использование трубы со специальным фланцевым кольцом на торце, кольцо снабжено отверстиями для болтов;

- Муфтовый монтаж типа бугельного – трубы стыкуются и соединяются крепежными элементами (болты, шурупы, шпильки и так далее). При монтаже на муфтах используют как съемные соединительные элементы, так и клеящий состав – при сборке без возможности демонтажа с последующим применением элементов;

- Допускаются в ряде случаев и резьбовые, и винтовые соединения как для труб из пластика.

Несколько нюансов по хранению и установке труб:

- Хранят трубы в помещении не ближе одного метра от нагревательного прибора;

- Бросать трубы не рекомендуется;

- Если привезли трубы в мороз – нужно выдержать их в помещении сутки-двое;

- Монтируют стеклопластиковые трубы при положительных температурах воздуха;

- До монтажа труб все работы со сваркой рядом с местом работ должны быть закончены;

- Перекручивать и слишком «перегибать» нельзя любую трубу и стеклокомпозит не исключение; пределы ручного изгиба – не более 5 диаметров, если это разрешено техническим руководством. если изгиб больше 30 град, то отвод берут на 45;

- Режут стеклопластик под прямым углом относительно центральной оси, специальными строительными ножницами с острыми лезвиями. При использовании фитингов с металлом следует избегать сильных натяжений;

- Предпочтительны не джутовые уплотнители, а тефлоновые.

При эксплуатации следует соблюдать все условия, означенные в технической характеристике на стеклокомпозитные трубы: например, для незащищенных от УФ труб предусмотреть изоляцию и защиту. От замерзания внешние трубопроводы защищают стандартно – утеплением.

Физические и эксплуатационные свойства

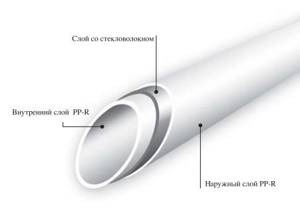

В быту ПП труба армированная стекловолокном используется в качестве трубы для отопления для подачи отопительной жидкости и горячей воды – это накладывает определенные ограничения на ее физические характеристики и размерные параметры. Основные свойства армированных стекловолокном ПП-труб:

- Рандомный сополимер полипропилена PP-R, из которого в основном изготавливают ПП трубы для отопления, может выдерживать температуры до 165 °С. При этом рабочая температура среды, при которой материал может функционировать в течении всего эксплуатационного срока в 50 лет, не должна превышать 80 °С.

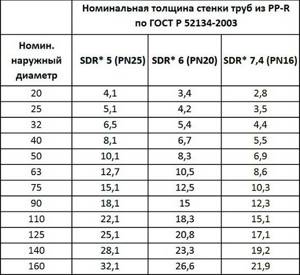

- Труба полипропиленовая армированная стекловолокном рассчитана на эксплуатацию при номинальном давлении PN не более 20 бар. Некоторые производители (российско-итальянский Valtec) выпускают ПП-трубы на 20 бар с красной стекловолоконной оболочкой и на 25 бар с серой.

- Армированные стекловолокном ПП-трубы соединяют методом пайки, используя для этого специальные паяльники для полипропиленовых труб. Внутреннюю и наружную оболочки двух спаиваемых деталей разогревают при температуре + 260 °С, и стыкуют между собой. В результате взаимной диффузии полимеров образуется прочное и надежное соединение. Для перехода на металл любое производство одновременно с трубной продукцией выпускает широкий ряд фитингов, во многие из которых впаивают резьбовые латунные втулки.

- Коэффициент теплопроводности стекловолоконных ПП-труб относительно невысок и составляет 0,25 Вт/м·°С.

Рис. 5 Сферы применения стекловолоконных ПП – труб от Valtec

- Типоразмеры ПП труб армированных стекловолокном, задаются их наружным диаметром из стандартного ряда 20, 25, 32, 40, 50, 63, 75, 90 и 110 мм.

- Гарантированный и соответствующий стандарту срок службы ПП-труб со стекловолокном для отопления – не менее 50 лет при условии эксплуатации их в рабочей среде с температурными параметрами, на которую они рассчитаны (не более + 80 °С).

- Основной недостаток ПП-труб – высокий коэффициент линейного расширения, доходящий до 9 см на 100 метров участке чистого полипропилена. Так как дополнительный слой является смесью стекловолокна с ПП, на линейное расширение это не оказывает существенного влияния. Трубный армированный полипропилен чуть меньше (на 2 – 3 см) удлиняется при нагревании 100 м участка.

- Как и подавляющее количество полимеров, полипропилен не выносит прямого солнечного излучения. Для защиты от ультрафиолета его окрашивает в серые, зеленые, черные цвета.

- Также к недостаткам полипропилена можно отнести его высокую кислородопроницаемость, что может оказаться вредным для трубопроводов, отопительного оборудования с деталями, содержащими сплавы железа.

Рис. 6 Паяльное оборудование для полипропилена

Производство

Как выглядит производство стеклопластиковых труб?

К настоящему времени можно выделить четыре основных технологии их изготовления.

| Название | Описание |

| Экструзия | Смола смешивается с отвердителем и рубленым стекловолокном, после чего продавливается экструдером через кольцевое отверстие. Производство дешево, технологично, однако отсутствие регулярного армирующего каркаса сказывается на итоговой прочности изделий. |

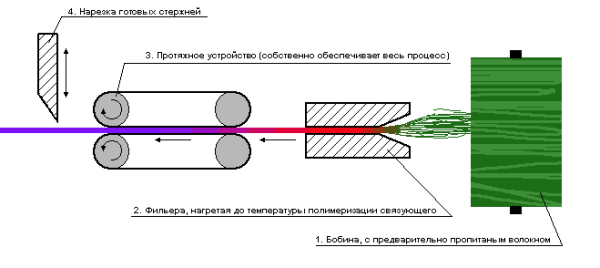

| Пултрузия | Труба формируется между внутренней и наружной оправками. Обе поверхности получаются идеальными; однако ряд технологических ограничений не позволяет производить таким образом трубы больших диаметров и с высоким рабочим давлением. |

| Центробежное формование | Армирование представляет собой готовый рукав из стеклоткани, который прижимается к поверхности вращающейся формы центробежными силами. Они же способствуют равномерному распределению смолы по будущим стенкам. Основное достоинство технологии – возможность получить гладкую наружную поверхность; основной недостаток – энергоемкость и, соответственно, дороговизна. |

| Намотка | Пропитанное связующим стекловолокно (нить, лента или ткань) наматывается на цилиндрическую оправку. Оборудование для производства стеклопластиковых труб методом намотки наиболее распространено благодаря относительной простоте и высокой производительности. |

Схема производства методом пултрузии.

У последнего метода производства есть несколько, так сказать, подвидов. Давайте познакомимся с ними.

Спирально-кольцевая намотка

Укладчик – кольцо с несколькими механизмами подачи пропитанной нити – совершает возвратно-поступательные движения вдоль вращающейся оправки. При каждом проходе укладывается слой волокон с постоянным шагом; кольцевая схема укладки, как мы помним, позволяет добиться максимальной прочности трубы на разрыв.

Методом спирально-кольцевой намотки изготавливаются насосно-компрессорные трубы, рассчитанные на высокие рабочие давления, несущие конструктивные элементы (в том числе композитные опоры ЛЭП) и даже… корпуса ракетных двигателей.

Изготовление НКТ спирально-кольцевой намоткой.

Спирально-ленточная намотка

Разница с предыдущим методом – лишь в том, что за один проход укладчик формирует узкую ленту в десяток-другой волокон. Соответственно, для формирования сплошного армирования требуется куда больше проходов; само армирования получается несколько менее плотным. Главное достоинство метода – куда более простое и, соответственно, дешевое оборудование.

Продольно-поперечная намотка

Принципиальное отличие от предыдущих схем – в том, что намотка делается непрерывной: укладчик одновременно укладывает продольные и поперечные нити. Казалось бы, это должно упростить и удешевить технологию; однако здесь есть сугубо механическая проблема.

Оправка, на которой наматывается будущая труба, вращается; раз так – должны вращаться и катушки, с которых разматывается нить продольного армирования. Причем чем больше диаметр трубы, тем больше должно быть катушек.

Продольно-поперечный намотчик.

Косослойная поперечно-продольная намотка

Это решение было разработано еще при жизни Советского Союза в Харькове и первоначально применялось при производстве корпусов реактивных снарядов. Позже оно получило распространение на всем постсоветском пространстве.

В чем суть метода?

- Укладчик формирует широкую ленту параллельных пропитанных связующим волокон.

- Лента перед намоткой на оправку предварительно обматывается нитью без пропитки, впоследствии образующей осевую арматуру. Сами же собранные в ленту нити образуют, соответственно, арматуру поперечную: лента укладывается поперек оси оправки.

- После укладки каждый слой прокатывается валиками, уплотняющими армирование и вытесняющими лишнее связующее.

Чем выгодна такая схема?

- Возможностью непрерывного производства. За один проход можно сформировать сколь угодно толстые стенки, просто меняя нахлест ленты.

- Высокой производительностью.

- Возможностью производить стеклопластиковые трубы большого диаметра (в теории – без каких-либо ограничений максимального размера). Габариты ограничены только размером оправки.

- Чрезвычайно высоким содержанием стекловолокна в готовом материале. Оно доходит до 85% против 45-65% при альтернативных способах. Это влияет как на итоговую прочность, так и на горючесть продукции.

Косослойная поперечно – продольная намотка.

Где могут использоваться трубы из стеклопластика?

Сразу оговоримся, что они могут применяться в самых разных промышленных и хозяйственных отраслях. Но если говорить более конкретно, то такие трубы отлично зарекомендовали себя в приведенных ниже сферах.

- Энергетика. Здесь такие трубы активно применяются при прокладке магистралей, функционирующих при высоком показателе давления.

- Нефтяная промышленность. В данном случае трубы из стеклопластика используются как для транспортирования ценных ископаемых (речь идет о магистральных линиях), так и для обеспечения всех остальных производственных процессов, в том числе для добычи газа/нефти.

- В системе ЖКХ. А здесь описываемые в статье изделия применяются для прокладки водопроводов (ГВС и ХВС), а также для монтажа отопительных систем.

- Медицинская, химическая промышленности. Благодаря химической нейтральности, а также устойчивости к разного рода агрессивным воздействиям, стеклопластиковые трубы просто незаменимы для транспортировки щелочей, кислот и иных смесей/жидкостей.

Контуры, армированные алюминием

Особого внимания заслуживает армирование труб алюминиевой фольгой. Почему же выбран алюминий? Отличительной характеристикой данного металла является защита внутренних стенок от негативного действия химических элементов. Алюминиевую патину могут разрушить лишь соли ртути, которая в данных системах не используется. Именно поэтому трубы находятся под надёжной защитой. Также контуры с алюминиевым армированием способны бороться с перепадами давления воды, циркулирующей внутри. Похожими свойствами обладают такие металлы, как платина, золото и серебро.

Преимущества:

- Имеют высокую прочность.

- Не подвергаются коррозии.

- Устойчивы к бактериальному заражению.

- Отталкивают известковый налёт.

- Не подвергаются механическому износу.

Недостатки:

- Необходимость зачищать стыкуемые концы при установке, что при неумелом вмешательстве может повредить систему в целом. Но если не соблюсти эту рекомендацию, то возможно расслоение материала.

- При агрессивном воздействии солнца материал может сломаться.

- Имеют маленький радиус поворота.

Технологии изготовления

Сейчас существуют четыре основные технологии изготовления стеклопластиковых труб:

- Экструзия.

- Пултрузия – формование изделия между наружной и внутренней оправками.

- Центробежное формование (литье) на технологической оправке (на ее внутренней поверхности).

- Намотка – пропитанную незатвердевшим связующим ленту (или ткань, нить) из стекловолокна наматывают на оправку.

Экструзия

Экструзия – процесс выдавливания смеси стекловолокна и смолы (или термопластичных полимеров) через отверстие в виде кольца. Простая, недорогая и высокопроизводительная технология, но получившиеся изделия не имеют высокой прочности. Но ее вполне достаточно для использования для канализационных, водопроводных систем. В этом виде стеклопластика иногда применяют не смолы, а термопластичные полимеры – ПНД, ПП.

Пултрузия

Пултрузия – протягивание стержня из пропитанных связующим веществом стекловолокон через несколько последовательно расположенных фильер с уменьшающимся сечением. Метод непрерывный, для него подбирают состав связующего с точно рассчитанным временем твердения и небольшим временем начального схватывания. Ровинг (ровницу) из стекловолокна пропускают через ванну со связующим, затем заготовку предварительно формуют, затем протягивают, отверждают, режут.

Метод пултрузии имеет самую высокую производительность, он дешев, применяется для массового производства сантехнических и водопроводных труб, работающих при небольших рабочих давлениях. Получаются стеклопластиковые трубы с очень ровными внутренней и наружной поверхностями. Недостаток – невозможность изготовления труб большого диаметра, работающих при очень высоких давлениях, сложность технологического процесса. При пултрузии сложно выполнить кольцевое армирование.

Формование центробежное

Достаточно давний метод изготовления композитных конструкций. Труба формируется внутри быстро вращающейся формы, внутрь подаются материалы – рубленое стекловолокно, иногда стеклоткань и неотвердевшая смола. Под воздействием центробежной силы материалы распределяются по форме и застывают. Получается трубка с очень гладкой наружной стенкой и точным наружным диаметром, стенки получаются однородными, без расслоений и включений пузырьков газа.

Недостаток – высокая стоимость метода. Применяется для изготовления толстостенных труб с повышенной кольцевой жесткостью, например для микротоннелей.

Намотка

Изготовления стеклопластиковых труб методом намотки (навивки) – самая простая из всех технологий с высокой производительностью. Способы намотки: спирально-кольцевой, спирально-ленточный, продольно-поперечный, косослойный продольно-поперечный. Изготовление способом намотки может быть непрерывным либо периодическим. Для изготовления стеклопластиковых изделий используют термореактивные (полиэфирные, эпоксидные, фенолформальдегидные смолы) и термопластичные связующие материалы (ПП, ПЭ, полиамид).

При намотке нитей или ленты из стекловолокна, пропитанного связующим, формируется очень гладкая внутренняя и шершавая наружная поверхность трубы.

На что обратить внимание при выборе полипропиленовых труб

Основными критериями выбора таких изделий должны быть их технические характеристики.

Рабочее давление

Маркируется на внешней поверхности в виде надписи «PN». Величина давления подбирается в соответствии с индивидуальными особенностями отопительной системы. Если будут наблюдаться постоянные гидроудары или нужно будет часто спрессовывать систему трубопроводов, оптимальным будет полипропиленовое изделие «PN20».

Если в отопительной системе нагрев теплоносителя будет превышать 70 градусов, более подходящими будут трубы «PN25», армированные стекловолокном. Когда применяется автономное отопление, обычно давление не превышает 10 атмосфер. Чтобы смонтировать такую отопительную систему, можно воспользоваться полипропиленовыми трубопроводами «PN20», имеющие цельное алюминиевое армирование.

Теплоноситель и его нормальная температура

В зависимости от установленной системы отопления подбираются соответствующие полипропиленовые трубы. Так как в «теплом полу» температура теплоносителя не превышает 40 градусов, можно устанавливать изделия, имеющие любое армирование. Можно воспользоваться изделиями из моносостава.

Там, где установлены радиаторы, а нагрев теплоносителя достигает 85 градусов, можно смело устанавливать полипропиленовые трубы с любым видом армирования.

Диаметр трубопровода

Этот параметр очень важен для нормальной работы системы отопления. Он должен полностью удовлетворять требования системы. Внутреннее отверстие трубы должно свободно пропускать соответствующий поток теплоносителя за определенное время.

В очень больших помещениях, например, гостиницах, монтируются трубы, диаметр которых превышает 200 мм.

В индивидуальных постройках достаточно установить ПП трубы сечением 20-32 мм. Они легко монтируются с образованием нужного изгиба.

ПП трубы для отопления армированные часто устанавливают в системах горячего водоснабжения. Прекрасно выдерживает большую температуру полипропилен с сечением 20 мм. Стояки изготавливаются из полипропиленовых изделий диаметром 25-32 мм.

При подключении к центральному отоплению применяются 25 мм ПП трубы.

Для нормального функционирования теплого пола монтируют 16 мм изделия.

Сборная автономная отапливающая система монтируется из труб разного диаметра.

Описанные выше советы необходимо брать за основу, и прежде, чем покупать и устанавливать ПП трубы отопления, нужно учесть индивидуальные особенности объекта, а иногда даже особенности отдельных участков системы.

К примеру, когда делается монтаж отопления однотрубной системы, подключение радиаторов выполняется последовательно. Чтобы смонтировать подобное кольцо, нужно воспользоваться трубами с диаметром 32-40 мм. Дополнительные отводы к радиаторам делаются из диаметра менее 26 мм.

Если установлена двухтрубная система, то отопление осуществляется совсем по другому принципу. Линия подачи совместно с обраткой уменьшает давление в трубопроводе. Поэтому можно установить трубы с диаметром менее 30 мм.

Общие сведения

Особенности производства

Полипропиленовые трубы изготавливают с помощью специального станка экструдера, который обрабатывает материал в несколько этапов. В результате чего получается готовая труба.

Как изготавливаются трубы:

- 1.Заготавливают необходимое количество сырья.

- 2.Полипропилен в виде стружки либо гранул размещают в отдельной камере, иногда к нему подсыпают дополнительный материл.

- 3.Растапливают пластик, нагревая сырье до 2500 градусов по цельсию. Внутри камера имеет тефлоновое покрытие, поэтому тягучая субстанция не налипает на стенки.

- 4.Станок выпускает трубы длиной до двух с половиной метров.

- 5.Продукцию охлаждают в специальных емкостях, сохраняя форму на долгое время.

- 6.Маркируют и упаковывают изделия.

Весь процесс производства автоматизирован и занимает небольшое количество времени. Оператор отслеживает ход работы станка. Также он определяет параметры изготовления и при необходимости производит ремонт оборудования.

Что такое труба полипропиленовая fiber армированная стекловолокном

Данные изделия представляют собой 3-ех слойные полипропиленовые трубы армированные стекловолокном FIBER.

Они отличаются:

- повышенной стойкостью к коррозионным процессам и химическим воздействиям;

- абразивоустойчивостью;

- гигиеничностью. Благодаря этому свойству, изделия нашли свое применение при монтировании водопроводов с питьевой водой;

- экологической безопасностью;

- длительным сроком эксплуатации;

- простотой монтажа.

Кроме того, изделия по своему использованию – универсальные.

Это проявляется в том, что их применяют:

- при монтаже теплых полов, водяного отопления;

- для подачи горячей, холодной воды;

- в процессе обустройства водоотводных, канализационных систем.

Благодаря конструктивным особенностям стояков, изделие практически не меняет линейных размеров, что очень важно при монтаже отопительных, вентиляционных коммуникаций

Плюсы полипропиленовых изделий.

Трубопроводы, изготовленные из пластикового материала, широко применяют для систем отопления и водоснабжения. Изделия наделены положительными качествами, которых нет у аналогов из металлического материала.

Положительные свойства:

1.длительный эксплуатационный срок, который может достигать 50-ти лет для трубопровода с холодной водой, 25-ти лет для трубопровода горячей воды и сети отопления.

2.изделия с внутренней стороны гладкие, поэтому трубы устойчивы к образованию отложений из грязи, проход внутри изделий остается одинаковым на всем протяжении службы.

3.монтаж труб из полипропилена можно выполнить быстро без применения техники, в домашних условиях самостоятельно.

Виды стекловолокнистых наполнителей

Термин «стеклопластики» образован от англ. «FiberGlass» — дословно «стекловолокно».

Однако обиходная речь трансформировала этот термин в качестве названия стеклонаполненных пластиков, в которых наполнителями служат различные стекловолокнистые материалы.

По аналогии с железобетоном, стекловолокна выполняют функции арматуры, обеспечивающей жесткость структуры и прочность СПМ, а синтетические смолы связывают нити наполнителя в единую матрицу, создавая монолитную структуру.

Сырьем для производства стекловолокон служит стеклянный лом (стеклобой), источниками для которого являются:

- битое оконное стекло и стеклотара;

- забракованные или битые изделия, создаваемые в производственных условиях.

Отходы стекла поддаются 100%-ной вторичной переработке, что доказывает приоритетность переработки стеклобоя для экономии первичного сырья и поддержания экологической чистоты окружающей среды.

Битое стекло не попадает в почву, не загрязняет полигоны.

Первичное стекловолокно формуют в виде непрерывной стеклонити, вытягивая из расплавленного вторичного стеклосырья элементарные волокна, называемые филаментами.

После дальнейшей переработки из филаментов образуют полуфабрикаты:

- комплексные нити;

- стеклоровинги – пряди из нескрученных волокон (аналог ровницы).

В таком виде стекловолокно как наполнитель практически не применяют.

Полученные полуфабрикаты подвергают текстильной переработке для создания продукции, которая будет уже непосредственно применяться в качестве наполнителя при формовании стеклопластиковых изделий.

Основными видами стекловолокнистого наполнителя являются:

- крученые изделия – шнуры, жгуты, шпагаты;

- сетки тканые и специальной структуры;

- ткани – ленты, маты, холсты.

Технические качества стекловолокна

В качестве основных компонентов при изготовлении стекловолокна используют различные виды стекол, включая стеклобой. Технология заключается в расплавлении стеклянного лома с последующим вытягиванием полученной массы через высокопрочную форму, на выходе получая стеклонити. Для изготовления стекловаты используют раздувание расплавленной массы паром при выбросе ее из центрифуги.

Таким образом производителям удается получить материал, для которого характерны:

- Низкая теплопередача — важнейший параметр для теплоизоляции. Например, для стекловаты проводимость тепла составляет порядка 0.05 Вт/м×°С.

- Отличная устойчивость к воздействию агрессивных веществ даже при высокой степени их концентрации.

- Большая плотность. Для стеклонитей параметр составляет 2500 кг/м3. При комбинировании материала с пластиком или смолами, показатель снижается.

- Температура плавления — в пределах 1200-1400°С.

- Абсолютная огнеупорность, если материал не смешан с полимерами.

- Высокая степень защиты от блуждающего тока.

- Антикоррозийность.

- Бактерицидность.

- Прочность, идентичная стали и существенно превышающая в данном показателе капрон.

- Различная толщина нитей — от ультратонких (D=1 мкм) до размеров в 25 мкм.

Эксплуатационные особенности стеклопластиковых труб

Композитные материалы традиционно отличаются высокой прочностью, и стеклопластик – не исключение. Эти изделия могут использоваться при прокладке магистралей различного назначения вне зависимости от климатических условий, давления и агрессивности транспортируемых веществ. Однако применять трубы следует с учетом эксплуатационных особенностей конкретной модели:

- Изделия на основе полиэфирных смол отличаются химической нейтральностью, поэтому незаменимы в нефтеперерабатывающей промышленности. Однако при высоких температурах и давлении их применение невозможно (более 95 градусов и 32 атмосфер);

- Трубы с эпоксидным вяжущим – используются при давлении до 240 атмосфер, температурный предел – 130 градусов. Еще одно достоинство – практически полное отсутствие теплопроводности, что исключает необходимость монтажа изоляции.

Вне зависимости от особенностей конкретного типа стеклопластиковых труб, эти изделия отличаются высокой прочностью, оптимальными эксплуатационными характеристиками, а срок их безаварийной службы в бытовых условиях превышает 50 лет.

Преимущества и недостатки

Из большого числа преимуществ самым основным является долгий срок службы более пятидесяти лет, что больше чем в три раза эксплуатационного срока труб из металла.

Изделия из пластика не изменяют своих свойств при контакте с влагой, поэтому не подвергаются коррозийным образованиям. Для их производства не применяют вредных и ядовитых веществ. Полезность данных труб в том, что их возможно изготавливать из ненужных бывших в употреблении труб.

Пластик обладает низкой теплопроводностью, поэтому и потери тепла будут минимальными. Такие трубы мало весят, что намного упростит и удешевит транспортирование большого количества крупногабаритных труб. Они просты в установке и транспортировке. Стоимость таких изделий вполне приемлемая и начинается от двадцати до восьмисот рублей.

Гладкость внутренней поверхности противостоит различным отложениям и наростам. Это является гарантией того, по истечении времени объем трубопровода не будет уменьшаться, и не будет происходить размножение бактерий.

Основной недостаток данных изделий — это не устойчивость при работах в условиях высоких температур. Однако, сейчас производятся множество усовершенствованных видов пластмасс, которые способны эксплуатироваться в отопительных и горячих системах водоснабжения . Неудобство может быть еще вызвано тем, что в зависимости от вида пластика требуется разный вид креплений( с помощью фитингов, различная температура плавления).

Также при прокладывании водопроводов из пластика нужно не забывать о том, что для отдельных типов пластмасс свойственно разрушение из-за действия ультрафиолета. Для сохранения трубопровода понадобится изоляция.