Переработка материала своими руками

Если вы хотите знать, как именно можно перерабатывать пенопласт, то предлагаем рассмотреть пошаговую инструкцию. Все что нужно — это достаточное количество пенопласта и дробилка. Тогда можно получить гранулы пенопласта и использовать их в своих целях. Если вы не имеете собственной дробилки для пенопласта, то ее можно сделать своими руками. Ведь заводские модели имеют очень высокую цену.

Вот что потребуется, чтобы у вас в хозяйстве появился новый полезный инструмент:

- канализационная ПВХ труба, диаметром 50 мм;

- рулетка и маркер;

- пилка по металлу;

- деревянный брус, который бы поместился внутрь трубы;

- металлические саморезы;

- шуруповерт и дрель;

- металлические шпильки с болтами;

- ДСП или фанера, для создания короба.

При помощи такого набора инструментов и материалов, можно создать рабочую дробилку для пенопласта. С ее помощью листы или другие будут превращаться в крошку. В основе механизма — подвижная часть с зубцами, которые и дробят пенопласт на гранулы. А благодаря контейнеру или коробу материал легче направлять к вращающемуся механизму. Как именно создать дробилку вы узнаете из данного видео.

Итак, когда дробилка готова, можно приступать к работе. Вот что нужно сделать:

- Выбрать подходящее место. Как вариант выберите гараж, склад, кладовку или сарай.

- Установить дробилку, позаботившись о емкости под ней, куда и будет попадать крошка. Это может быть ведро, мешок или деревянный короб.

- Пенопластовые листы дробить просто. А вот что касается фигурных изделий, то их лучше заранее разломить на куски руками.

- Теперь остается включить наш самодельный агрегат и постепенно перерабатывать сырье.

Благодаря подобной технологии большинство гранул останутся целыми. А это значит, что они будут как никак лучше справляться со своей задачей. Только нужно быть осторожными, так как пенопласт электризуется и очень легкий

Важно позаботиться, чтобы в помещении не было сквозняков, а то потом придется убирать все с пола. Вот теперь то пенопласт можно собрать в мешки и использовать сразу же или хранить, пока он не дождется своего часа

Обратите внимание! Если вы расплавите пенопласт при помощи ацетона, то его можно использовать в жидком виде как клей. Хотя смесь нельзя назвать безопасной

Материалы для изготовления

Так как существует несколько видов такого материала, соответственно, он и производится из различного сырья. Самыми популярными на сегодняшний день считаются изделия из:

- полистирола;

- полиуретана;

- поливинилхлорида;

- полиэтилена.

Рассмотрим более подробно получение каждого из этих видов пенопласта:

- Полистирольный пенопласт получается из полимеров стирола. Данное вещество имеет минимальную прочность и легко поддается растворению бензином или ацетоном. Такой вид пенопластов образуется путем газонаполнения стирольных гранул. Также процедура получения таких веществ, предвидит использование дополнительных веществ, которые улучшают структуру или окрашивают само изделие.

- Пенопласт из полиуретана обладает неплохими техническими характеристиками, которые зависят от процедуры получения такого вещества. Полиуретановые полимеры очень часто используются в различных сферах промышленности. Структура пенопласта из таких веществ может быть разной (жесткий или эластичный), которая получается из определенных видов данного сырья. Получают такой материал методом вспенивания с помощью специальных газов.

Чтобы получить пенопласт из поливинилхлорида прибегают к нагреванию сырья и последующего его вспенивания под воздействием различных газовых веществ. Чтобы получить материал с исходными характеристиками полученную смесь поддают прессованию.

Механические свойства пенопласта также регулируют с помощью специальных веществ, которые добавляются в процессе его производства.

Полиэтилен используют как сырье для приготовления такого рода изделий. Пенопласт из него получается мягким и почти бесцветным.

Такие изделия используют в качестве обертки при упаковке различной сантехники и бытовых приборов. Получают такой материал также под воздействием газов, которые проникают в поры полиэтилена.

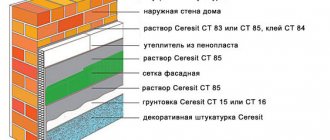

Пенопласт популярен как утеплитель, и поэтому его зачастую используют при утеплении фасадов домов.

Как делают пенопласт смотрим в видео:

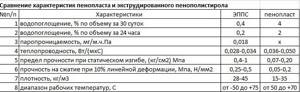

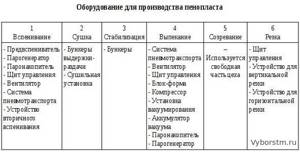

Рассмотрены все этапы технологии производства пенопласта. Перечислено оборудование, необходимое для изготовления этого материала. Даны рекомендации, с которыми нужно обязательно ознакомиться перед покупкой.

Многие из нас не раз встречали пенополистирол, пробовали его на ощупь, что-то изготавливали из него, использовали его в строительстве, для обустройства дома. Однако далеко не все знают, какова технология изготовления пенопласта, каковы ее особенности.

Как ни странно, но в производстве этого материала нет ничего сверхсложного. И примечательно то, что сейчас на рынке появилось довольно много некачественного пенополистирола, который изготовлен без учета соответствующих норм и правил.

Некоторые умельцы умудряются создать небольшую производственную линию даже в обычном гараже. Да, не удивляйтесь.

И это нужно обязательно учитывать при покупке — не все Васи Пупкины строго придерживаются предписанных технологических норм. Да и какие нормы могут быть в гараже?

Преимущества оборудования для вспененных материалов:

- стоимость автоматизированных линий быстро окупается из-за сокращения затрат на обслуживание, привлечения минимального количества персонала;установки отличаются компактными размерами и не требуют выделения помещений или участков большой площади;модульная конструкция обеспечивает быструю замену неисправных агрегатов, модернизацию существующей конфигурации при изменении требований к производительности;на новое место разобранные линии перевозятся обычными транспортными средствами.

Компании, которые предлагают купить станочное оборудование для изготовления пеноматериалов, дают гарантию на свою продукцию, организуют доставку, выполняют монтажные и пусконаладочные работы. Специалисты таких производителей проводят занятия с персоналом, обучая основам технологических процессов, обслуживанию и ремонту установленных моделей. Практически все оборудование рассчитано на длительную и интенсивную эксплуатацию, что исключает остановку работы из-за внезапных поломок.

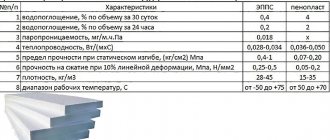

Экструдированный пенополистирол – это синтетический теплоизоляционный материал, состоящий из гранул полистирола, смешанных при высоком давлении и температуре с введением вспенивающего компонента и последующим выдавливанием из экструдера. Его также называют экструзионным пенополистиролом, сокращенно – ЭППС, или XPS.

Сырье и технология

Полистирольный пенопласт производят из специального вспенивающегося пенополистирола. Его стоимость во многом зависит от производителя и фракции. Цена сырья для производства пенопласта колеблется в пределах 2 доллара за 25 кг.

При закупке пенополистирола уделите особое внимание его качеству. Отечественное сырье можно купить по низкой цене, но это может негативно отразиться на качестве готовой продукции

Импортный пенополистирол позволяет получить высококачественный материал с небольшим количеством брака. В последнее время основное сырье закупают в Китае.

Обратите внимание на качество полистирола, а также на продолжительность его хранения. Чем старше сырье, тем продолжительнее по времени будут проходить процесс вспенивания и тем труднее достичь плотности вспененной гранулы

Что нужно для производства пенополистирола?

- Сырье (пенополистирол вспенивающийся);

- Пар (температура около 110 градусов);

- Электричество (напряжение 980 Вт);

- Холодная вода;

- Оборудование.

Технология производства

Когда исходный материал попадает в предвспениватель, гранулы надуваются и превращаются в шарики. При необходимости этот процесс повторяют. После вспенивания гранулы увеличиваются в объеме. Эту технологию производства пенопласта используют для изготовления материала невысокой прочности.

Видео по теме Видео по теме

Плюсы применения автоматизированных линий:

- возможность купить установки высокой или низкой производительности с учетом требований к количеству готовой продукции на конкретном предприятии;разборная конструкция большинства модулей, которые можно быстро демонтировать и заменить;автоматический контроль параметров производственных процессов, широкий выбор настроек и регулировок, сигнализация аварийных режимов;удобство доступа к конструктивным элементам для замены неисправных элементов или модернизации компонентов.

В каталоге представлено оборудование, производители которого гарантируют безаварийную работу, выполняют установочные и пусконаладочные работы.

Оборудование для производства пенобетона или пенополистирола используют при изготовлении блоков или листов прямоугольной формы, которые востребованы на строительстве жилья, общественных, производственных и других зданий. Материалы применяют для возведения горизонтальных ограждающих конструкций внутри построек, создания звуко- и теплоизоляции. Готовые блоки или листы пенополистирола поставляют на стройплощадки партиями на поддонах (до 50 шт.) в полиэтиленовой упаковке и пачками по 5 – 10 листов.

Использование переработанного пенополистирола

Строительство — это процесс, который требует больших вложений. И если у вас есть пенопласт, то он точно найдет свое применение на стройке. Например, крошка пенопласта может быть использована в качестве заполнителя для впадин на участке и неровностей. Понятно, что дорогу им не выровнять, но дорожку или другую неровность легко. Переработанным пенополистиролом может быть заполнена скважина, разного диаметра отверстия или полости.

Обратите внимание! За многие годы материал не будет меняться и сохранится в том виде и в форме, в которой его оставили. Он прекрасно впитывает и оттает влагу

Потому металлические емкости с пенополистиролом не так подвержены коррозии.

Что касается строительного бизнеса, то переработанный пенополистирол используется для создания облегченного кирпича. Его структура такова, что в народе он получил название дырчатый. Появился даже облегченный бетон, который, как заявляют специалисты, не менее прочен, чем обычный. Это полистиролбитон — прекрасный строительный материал. В его состав входит портландцемент, непосредственно гранулы пенопласта, вода и воздухововлекающая добавка. Иногда в смесь добавляют песок.

Еще одна сфера использования — это дизайнерское дело. Дизайнеры очень любят пенопласт и используют его в самых разных направлениях. Он используется для декорирования стен, создания горшков, кашпо или подобных аксессуаров. Очень красиво смотрятся садовые фигурки или подставки. Их создают посредством засыпки в формы и их нагревания. Можно найти самые разные варианты того, что сделать из полистирола в домашних условиях.

Преимущества и недостатки

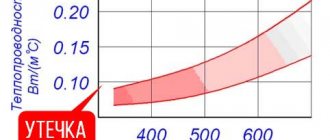

Преимущества экструзионного пенополистирола перед аналогами:

- Очень низкое влагопоглощениеДолговечностьПростота использования и монтажаВысокая теплоизолирующая способностьПрочность и способность не терять форму и объем в разных условиях эксплуатации

Наряду с достоинствами он имеет некоторые недостатки.

Среди таковых – низкий уровень паропроницаемости. В качестве утеплителя он подойдет не для всех типов помещений. Если утеплить им жилой дом, то он превратится в термос, который не сможет дышать.

Еще одним недостатком является стоимость, которая выше, чем у других изоляционных материалов. Хотя технические характеристики и цена экструдированного пенополистирола адекватны друг другу. Наконец, звукопоглощение ЭППС на практике достаточно невысокое.

Как изготавливают пенопласт

Ранее мы рассказывали, . Помним, что этот материал состоит из многочисленных ячеек, заполненных воздухом. Значит — процесс изготовления должен включать вспенивание материала.

Так и есть: процесс вспенивания — один из важных в производстве пенополистирола

.

Однако это еще не всё.

Рассмотрим:

Этапы технологии изготовления пенопласта

Обычно процесс включает в себя:

Теперь детальнее:

1. Вспенивание.

В ходе выполнения этого процесса сырье помещают в специальную емкость (пенообразователь), где под действием давления (используется парогенератор) гранулы увеличиваются примерно в 20-50 раз. Операция выполняется в течение 5 минут. Когда гранулы достигают необходимого размера, оператор выключает парогенератор и выгружает вспененный материал из емкости.

2. Сушка полученных гранул.

На данном этапе главная цель — удаление лишней влаги, оставшейся на гранулах. Делается это с помощью горячего воздуха — он направляется снизу вверх. При этом для лучшего просушивания гранулы встряхиваются. Этот процесс также длится недолго — около 5 минут.

3. Стабилизация (отлеживание).

Гранулы помещают в бункеры, где и проходит процесс вылеживания. Продолжительность процесса — 4…12 часов (зависит от температуры окружающего воздуха, величины гранул).

Важное примечание : технология изготовления пенополистирола может исключать 2-й этап (сушку). В таком случае стабилизация (отлеживание) будет длиться дольше — до 24 часов

4. Выпекание.

Этот этап производства пенопласта часто называют формованием. Суть заключается в том, чтобы соединить между собой полученные ранее гранулы. Для этого они помещаются в специальную форму, после чего под давлением и под действием высокой температуры водяного пара проходит процесс спекания гранул. Длится примерно 10 минут.

5. Созревание (вылеживание).

Цель — избавить полученные листы пенополистирола от лишней влаги, а также от оставшихся внутренних напряжений. Для этого листы располагают в свободном месте производственного цеха на несколько суток. В ряде случаев созревание может проходить до 30 суток.

6. Резка.

Изготовленные блоки пенопласта кладут на спецстанок, на котором блоки разрезаются на листы соответствующей толщины, длины, ширины. Этот производственный процесс выполняется с помощью нихромовых струн, нагретых до определенной температуры. Соответственно, проводят как горизонтальную, так и вертикальную резку блоков.

Вот так делают пенопласт.

Разумеется, после перечисленных 6-ти этапов может выполняться 7-й этап — переработка оставшихся обрезков

. В результате чего они смешиваются с другими гранулами, которые потом будут подвергаться тем же процессам — спеканию, вылеживанию…

Оборудование, которое используется в ходе производства пенополистирола, показано в виде таблицы:

Особенности технологии производства пеноматериалов

При изготовлении пенобетона или пенополистирола исходное сырье в виде песка или полимерных веществ проходит предварительную подготовку, а затем подается на линию формирования готовых изделий. Для получения пенопласта вспенивают гранулы полистирола, которые затем просушивают, пропаривают, вакуумируют и под давлением формируют листы пенополистирола.

Готовую продукцию упаковывают с помощью автоматических устройств и выгружают в места хранение. Пенополистирольные упаковки отличаются небольшим весом, поэтому не требуют сложной подъемной техники. Более тяжелые пеноблоки укладывают на поддоны, поднять которые можно вилочным погрузчиком или кранами с соответствующим строповым набором.

Процесс создания пенопласта

Этот материал делается из пенополистирола, путем его вспенивания. Практически на 98% он состоит из газа. Существует 6 этапов создания пенопласта в промышленных условиях:

Рассмотрим каждый из этапов. Для начала сырье засыпают в пенообразователь, после чего парогенератор образует давление, при котором гранулы начинают увеличиваться от 20 в 50 раз. Весь процесс вспенивания проходит 5 минут. При достижении нужного размера сырье выгружается для сушки. Она нужна для того, чтобы лишняя влага на гранулах испарилась. Все происходит за счет горячего воздуха, направленного снизу вверх. Сушка и встряска выполняются около 5 минут.

Дальше сырье перемещается в бункеры, где на протяжении 4-12 часов вылеживаются. После этого пенопласт формируют или выпекают. Основная задача — соединить все гранулы, создав плиту или другой нужный элемент. Для этого они засыпаются в форму и поддаются давлению под высокой температурой от пара. Выпекание длится 10 минут. Дальше готовый пенопласт должен вылежаться, чтобы избавиться от влаги и напряжения внутри. Иногда созревание длится целый месяц. В конце этого этапа блок устанавливается на станок, который нарезает материал, формируя его. Станок имеет нихромовые струны, что нагреваются и с легкостью режут пенопласт.

На производстве дополнительно выполняется и переработка пенопласта. Ведь при создании остаются куски. Вот они-то и перерабатываются. А для чего вообще перерабатывать материал?

Этапы производства пенополистирола

Заключается технология изготовления пенопласта во вспенивании суспензионного полистирола. Чтобы получить необходимый результат, применяют пар. Далее происходит спекание гранул. Затем формируется крупногабаритный блок, который впоследствии режется на листы. Но, прежде чем загрузить сырье в бункер, выполняется механическое перемешивание гранул с различными добавками-модификаторами.

Чтобы готовый материал был более огнестойким, в его состав добавляются антипиреновые добавки. Для защиты пенопласта от воздействия тепла и кислорода применяют антиоксиданты и термостабилизаторы, для предотвращения плесневения — абиотические компоненты. При производстве экструдированного пенополистирола вводятся стабилизаторы-нуклезиаты, которые способствуют получению более однородной и мелкой структуры пор.

Вернуться к оглавлению

Вспенивание гранул полистирола

Технологическая схема производства листового пенополистирола.

Вспенивание суспензионного полистирола происходит в два этапа. Причем для каждой партии сырья определяется оптимальное время на прохождение данной стадии. Оно зависит от качества сырья. Этот период должен строго соблюдаться, так как если происходит увеличение временных интервалов, то гранулы могут разрушаться.

Первый этап обработки материала проходит в предвспенивателе. Этот агрегат — емкость с отверстиями в днище, через которые происходит подача пара. Также он оснащен активатором для размешивания гранул. Во время вспенивания (около 5 минут) в емкости поддерживается температура около 100-110° С.

Процесс вспенивания происходит следующим образом. Благодаря действию водяного пара активизируется пентан, который входит в состав гранул суспензионного полистирола. Они размягчаются и вырастают в объеме, при этом количество материала может увеличиться в 30-50 раз. Целостность и герметичность ячеек сохраняются.

Чтобы процесс вспенивания происходил с ускорением, гранулы перемешиваются при помощи механического активатора. В конце этого цикла материал под давлением поднимается. Через окно выгрузки выталкивается в промежуточную емкость, а затем при помощи пневмотранспорта перемещается в бункер для вылеживания.

Вернуться к оглавлению

Сушка и вылеживание вспененных гранул

Схема пенополистирола в качестве утеплителя.

В гранулах полистирола, которые были вспенены, заключается около 10-15% влажности. Внутри них присутствует разрежение, так как происходила конденсация остатков пентана и пара. В результате под воздействием этих факторов может произойти сжатие гранул, что повлечет снижение объема материала и увеличение насыпной плотности. Именно по этой причине технология производства пенопласта предусматривает этап высыхания.

Цель данной стадии:

Благодаря тому, что теплый воздух (около 35° С) проникает в ячейки материала, полистирол приобретает нужные параметры сопротивления сжатию. Причем чем ниже у материала насыпная плотность, тем быстрее будет поглощаться воздух.

Процесс сушки занимает около 5 минут. В некоторых случаях он совмещается с этапом транспортировки. Во время перемещения материала влажность может быть снижена до 6-3%. Кроме потери влажности, сушка способствует значительному увеличению текучести материала.

Схема основных видов пенополистирола.

Это, в свою очередь, позволяет заполнять бункера для вылеживания более эффективно. Эти специальные устройства представляют собой металлическую основу с фиксированным мешком из воздухопроницаемой ткани. В них хранят гранулы при температуре, не превышающей 22-28° С. Продолжительность может составлять от 6 часов до суток. Зависит это время от объемного насыпного веса гранул: при снижении веса срок увеличивается, но он не должен превышать 14 суток, так как за такой период изопентан улетучивается и гранулы теряют способность к вспениванию.

Между тем способов вылеживания существует несколько. Чтобы сократить время выдержки, применяется метод перекачивания гранул при помощи воздушного потока из бункера в бункер. При таком подходе достаточно 2-3 часов для приобретения материалом необходимых показателей водопоглощения и прочности.

Вернуться к оглавлению

Производство блоков и их резка

Производство или выпекание блоков проводится в специальной блок-форме. Это устройство из стали в виде прямоугольника имеет двойные стенки, причем внутренняя часть перфорированная (это необходимо для подачи пара).

Схема панели из пенополистирола.

После прогревания формы в нее засыпаются гранулы, и она герметично закрывается. Повторное вспенивание проводится также под воздействием водяного пара под давлением.

На качество пенополистирола влияет своевременное прекращение процесса формирования. Если он прерван раньше необходимого срока, то недостаточно вспененные гранулы плохо сплавятся. Если же материал передержан, то ячейки разрушаются и появляются усадочные явления. В обоих случаях качество изделия значительно ухудшается.

Производство пенопласта в домашних условиях

Сначала необходимо приобрести сырье – вспенивающийся полистирол. Вспенивающийся полистирол, является продуктом химической промышленности

При его покупке следует обращать внимание на гарантийный строк хранения. Здесь действует правило – чем «старше» гранулы вспенивающегося полистирола, тем дольше идет процесс вспенивания и тем труднее получить требуемую плотность

Следует стразу акцентировать внимание читателей данной статьи на том, что изготавливать в домашних условиях небольшие количества пенопласта вещь, мягко говоря, нерентабельная. Если по условиям требуются утепляющие плиты или багеты, которыми наполнен рынок строительных материалов, намного проще и дешевле их купить и не морочить голову

А вот энтузиастам, которые специализируются на изготовлении эксклюзивных авторских изделий (вроде хендмейд мастерства) пригодится технология – изготовление пенопласта в домашних условиях

, которая будет описана ниже. Так как этот материал отлично клеится, можно изобретать и придумывать сложные изделия из сегментов, имеющих разную форму и сечение.

Из чего можно сделать формы для пенопласта?

В качестве материала для изготовления форм для пенопласта могут быть использованы различные материалы, от керамики до древесины. Долго служат формы, изготовленные из стали или оловянно-отливочные пресс-формы.

Также можно использовать термостойкий пластик. Если же в качестве форм для пенопласта вы решили использовать силиконовые кулинарные формочки, их необходимо укрепить алебастром или гипсом – просто залить алебастровым или гипсовым раствором подходящую емкость и окунуть в нее формочку по самые края. Приварить готовое изделие к формочке довольно сложно, как и приклеить пенопласт к иным поверхностям.

Технология изготовления и переработка пенопласта в домашних условиях

Технология производства пенопласта в домашних условиях предполагает двух стадийное пропаривание исходного сырья. При этом в качестве источника пара можно использовать всевозможную бытовую технику: паровую швабру или моечную установку типа «Кarcher» с функцией генерации пара.

Количество вырабатываемого этими устройствами пара будет вполне достаточно для производства небольших изделий, которые помещаются на ладонях рук. Как правило, эти изделия используются для декорирования интерьера помещений.

Первое отпаривание пенополистирола можно организовать в обычном металлическом ведре. Наполняете его на 20% (1/5) объема гранулами вспенивающегося полистирола, погружаете в толщу гранул шланг от парогенератора и запустив устройство круговыми движениями обрабатываете гранулы паром.

Через определенный промежуток времени гранулы увеличатся в размерах и наполнят ведро до самого верха. Теперь следует распределить первично обработанное сырье по формам и обрабатывать его паром до тех пор, пока гранулы не склеятся между собой.

Перемешивать их теперь не нужно, просто опустите шланг на дно формочки и включите парогенератор. Таким образом, вы получите своеобразную лакуну, за которую можно будет крепить пенопласт и легко вынимать его из формы.

Надо учитывать, что чем тоньше и рельефнее изделие, тем меньшего диаметра должны быть первичные гранулы (после первого вспенивания-пропаривания). А чем они крупнее, тем легче и хрупче готовое изделие.

Производство строительных материалов всегда приносило хороший доход. Это также касается и пенопласта. На сегодняшний день этот материал пользуется огромным спросом на отечественном рынке

Если вы решили открыть собственное дело и сколотить хорошее состояние, обратите внимание на бизнес-план производства пенопласта. Для реализации этой идеи не понадобится большой стартовый капитал, как например в случае с , поэтому заняться таким делом может любой начинающий предприниматель

Требование к помещению

Бизнес требует специально оборудованного помещения, которое по всем требованиям подходит для данного вида деятельности. Размер помещения должен быть не менее 70 м2. Часть его нужно отвести под хранение готовой продукции, то есть склад. Высота цеха должна быть 3-5 метра. Помещение должно быть оснащено электроэнергией. Кроме этого, необходимо организовать подачу сухого водяного пара с определенным давлением.

Чтобы производство было надежным, быстрым и прибыльным, следует приобрести в первую очередь вспениватель, который пригодится на первом этапе изготовления. Для вылеживания потребуется специальный бункер. Существует комплекс для резки пенопласта, без которого производство так же не обойдется. Упаковывает блоки пенопласта автоматический или полуавтоматический станок.

Пенополистирольные плиты являются востребованным строительным материалом. Бизнес производства пенопласта принесет высокий доход, но не забывайте про высокий уровень конкуренции в данной сфере. Из пенопласта изготавливается большое количество изделий. Бизнесмены, занимающиеся этим делом, скупают пенопласт оптом у производителей. Изготавливая продукцию самостоятельно, в домашних условиях, вы сможете отлично сэкономить, но организуя бизнес важно использовать только качественное оборудование и сырье. Производство пенопласта в домашних условиях является выгодным и прибыльным бизнесом!

Пенополистирол применяется в качестве теплоизолятора, обладающего отличными функциями. Выпускается он в виде плит, что довольно удобно для монтажа, нарезки при необходимости. Стоимость пенополистирола не слишком высокая, что вместе с прочностью, гигроскопичностью, отличными теплоизоляционными свойствами положительно сказывается на выборе в пользу именно этого утеплителя. Пенополистирол можно не только покупать в уже готовом виде, но и изготавливать своими руками. Для этого не требуется иметь сложное оборудование. Реальная выгода от таких работ возможна, если планируется масштабное производство, например, при строительстве дома. Если же необходимо утеплить пару стен, то лучше купить пенополистирол.

Благодаря своим теплоизоляционным свойствам пенополистирол можно использовать в качестве наружной теплоизоляции крыши, фундамента и стен.

Технология изготовления пенопласта напрямую влияет на качество

Как мы говорили выше, сейчас рынок наполнен немалым количеством низкокачественного материала. Его могут производить в гаражах, каких-то складских помещениях.

Но основная проблема заключается не в том, где изготавливают материал (хотя окружающая среда также влияет на качество), главная проблема — не соблюдение всех правил изготовления пенопласта.

Какие могут быть отклонения от правильного производства пенополистирола?

Самые различные — начиная от некачественной грануляции и заканчивая плохой, неточной нарезкой блоков пенопласта на листы.

Некоторые умники вообще не проводят как таковую стабилизацию, вылеживание. Для них важна исключительно скорость изготовления пенополистирола.

Из-за этого сильно ухудшаются:

- он может получиться хрупким, непрочным,

- гранулы могут быть плохо соединены между собой,

- плотность может быть неравномерной.

Это может также происходить из-за низкокачественного, неисправного оборудования, которое использовалось при производстве — вспениватели, сушильные установки, компрессоры, парогенераторы и т.д.

И еще немаловажный момент

: при плохой технологии изготовления пенопласт может иметь резкий, неприятный запах. Возможна такая картина: привезли новенькие листы пенополистирола домой, уложили в гараж или другое помещение и… вскоре услышали, что помещение наполнилось каким-то едким, неприятным запахом.

Это очень плохо. Это значит, что пенопласт еще во всю «парит», выделяя вредные вещества. Особенно опасно, когда такой низкосортный материал складывается в жилых помещениях.

Область применения пенопласта

- Лёгкий заполнитель отсеков, обеспечивающих непотопляемость судов (чаще маломерных);

- Материал для производства поплавков, спасательных жилетов и нагрудников;

- Материал для изготовления медицинских тар, в том числе для транспортировки донорских органов;

- Пенопласт отличный теплоизолятор и звукоизолятор для строительства;

- Конструкционный строительный и отделочный материал (формообразующие и декоративные элементы);

- Теплоизолятор в бытовых приборах (например, в холодильниках);

- Упаковка для различных товаров (особенно хрупких), в том числе для пищевых;

- Материал моделей, применяемых при литье (металлов) по выплавляемым моделям.

Месторасположение

Чтобы правильно выбрать географическое месторасположение предприятия, необходимо провести тщательное исследование рынка. Самыми благоприятными для ведения бизнеса являются те регионы, в которых предложения данного продукта, полностью не покрывают спрос. В таком месте можно смело запускать свой коммерческий проект.

Не забудьте четко проработать и внести в бизнес-план пути сбыта готового материала. Это очень важный момент, от которого во многом зависит доходность вашего предприятия. Кроме того, следует учесть и сезонность бизнеса. В период, когда спрос на продукцию падает, можно перейти на производство изделий из пенопласта. Это позволит вам обеспечить стабильный круглогодичный доход.

Основной потребитель пенопласта – . Каждая из них уже сотрудничает с другими производителями

Нужно привлечь их внимание к своему товару низкими ценами, но в то же время хорошим качеством. Чтобы обеспечить стабильный сбыт продукции, необходимо найти постоянных оптовых покупателей, например и заключить с ними договора

Вспенивающийся полистирол

Современная технология

Технология получения вспенивающегося полистирола – достаточно современное изобретение. Данная технология революционным образом снизила барьеры входа на рынок изолирующих материалов, сделав данное производство дешевым и доступным. Организация производства изделий из вспенивающегося полистирола требует несколько десятков тысяч долларов, а технологический процесс прост и понятен. Поэтому практически в каждом населенном пункте можно встретить подобные производства.

Каждая гранула состоит из равномерно распределенных микроскопических плотных клеток заполненных воздухом. В результате образуется равномерновспененная масса с очень тонкой замкнуто-ячеистой структурой. 1 м3 такого материала на 98% заполнен воздухом, заключенным в 3-6 миллиардах закрытых ячеек. Благодаря внутренней структуре обладает очень низкой теплопроводностью, близкой к теплопроводности неподвижного воздуха (коэффициент теплопроводности воздуха около 0,00006 кал/см. сек. град., т.е. через каждый квадратный сантиметр при разности температур 1оС и при толщине 1 см. передается 0,00006 калорий в течение 1 секунды). Таким образом, полистирол представляет собой застывшую при охлаждении жесткую вспененную полистирольную массу с замкнутыми ячейками, заполненными воздухом и является экологически безопасным строительным материалом.

Продукция из вспенивающегося полистирола

в производстве пенополистирольных блоков и плит различной конфигурации для тепло-звукоизоляции зданий и помещений любого назначения (стены, крыша, пол, склады, павильоны, жилые дома, гаражи, подвалы, лоджии);

в изготовлении упаковки сложной формы для различных приборов, требующих защиты от удара при хранении и транспортировке; в изготовлении комплектующих деталей автомобилей, плавучих средств, декоративных изделий интерьера;

в получении полистиролбетона — легкого бетона на цементном вяжущем и вспененном полистирольном наполнителе, применяемого в изготовлении теплоизоляционных блоков и плит, монолитной теплоизоляции чердаков, кровель, наружных стен, полов и др.;

для изготовления отделочных материалов для потолка – плиток, плинтусов, розеток;

Достаточно новыми областями применения вспенивающегося полистирола являются производства несъемной опалубки для монолитного домостроения и скорлупы для теплоизоляции трубопроводов.

Две технологии производства – полимеризация в массе и суспензионная полимеризация

При производстве вспенивающегося полистирола основными являются способы суспензионной полимеризации и полимеризации в массе. Наиболее современным и эффективным является второй способ получения ВПС. Помимо того, что полимеризация в массе является более экономичным способом производства, качество конечной продукции очень сильно отличается. Вспенивающий полистирол, произведенный методом полимеризации в массе, позволяет изготавливать более качественную и сложную продукцию.

Полимеризация в массе

Метод производства полистиролов полимеризацией в массе с неполной конверсией мономеров является в настоящее время одним из наиболее распространенных в силу высоких технико-экономических показателей. В отечественной промышленности метод полимеризации в массе был выбран в качестве преимущественного в 70-х годах, и в настоящее время по этому методу выпускается около 50% продукции. Этот метод имеет оптимальную схему технологического процесса. Процесс осуществляется по непрерывной схеме в системе последовательно соединенных 2-3 аппаратов с мешалками; заключительную стадию процесса часто проводят в аппарате колонного типа. Начальная температура реакции 80-100°С, конечная 200-220 °С. Полимеризацию прерывают при степени превращения стирола 80-90%. Непрореагировавший мономер удаляют из расплава полистирола под вакуумом, а затем с водяным паром до содержания стирола в полимере 0,01-0,05%. В полистирол вводят стабилизаторы, красители, антипирены и другие добавки и гранулируют. Блочный полистирол отличается высокой чистотой. Эта технология наиболее экономична (в ней отсутствуют операции промывки, обезвоживания и сушки мелкодисперсных продуктов) и практически безотходна (непрореагировавший стирол возвращается на полимеризацию). Проведение процесса до неполной конверсии мономера (80-90%) позволяет использовать высокие скорости полимеризации, контролировать температурные параметры, обеспечивать допустимые вязкости полимеризуемой среды. При проведении процесса до более глубоких степеней превращения мономера, затрудняется отвод тепла от высоковязкой реакционной массы, становится невозможным вести полимеризацию в изотермическом режиме. Эта особенность процесса полимеризации в массе привела к тому, что все большее внимание уделяется другим способам производства, и, в первую очередь, суспензионному методу.

Суспензионная полимеризация

Полимеризация в суспензии – конкурирующий технологический процесс, который развивается параллельно с полимеризацией в массе, основан на малой растворимости виниловых мономеров в воде и на нейтральности последней в реакциях радикальной полимеризации. Процесс используется для получения продукта специальных марок, главным образом, пенополистирола. Суспензионный метод производства – полунепрерывный процесс – характеризуется наличием дополнительных технологических стадий (создание реакционной системы, выделение полученного полимера) и периодическим использованием оборудования на стадии полимеризации. Процесс проводится в реакторах объемом 10-50 м3, снабженных мешалкой и рубашкой. Стирол суспендируют в деминерализованной воде, используя стабилизаторы эмульсии; инициатор полимеризации (органические пероксиды) растворяют в каплях мономера, где и происходит полимеризация. В результате образуются крупные гранулы в суспензии полимера в воде. Полимеризацию ведут при постепенном повышении температуры от 40 до 130°С под давлением в течение 8-14 часов. Из полученной суспензии полимер выделяют центрифугированием, после чего его промывают и сушат. Закономерности суспензионной полимеризации близки к закономерностям полимеризации в массе мономера, но существенно облегчены теплоотвод и перемешивание компонентов системы.

В России устаревшие технологии

Как уже отмечалось, в России вспенивающийся полистирола производится пока устаревшим на сегодняшний день способом — методом суспензионной полимеризации стирола в присутствии порообразователя. (Исключение составляет линия, установленная на «Газпром нефтехим Салават» мощностью 10 тыс. тонн в год).

На мировом рынке уже несколько десятилетий преобладающим способом производства вспенивающегося полистирола является метод непрерывной полимеризации в массе, что позволяет получать более совершенную продукцию с более высокими эксплуатационными показателями.

Вспенивающий полистирол, получаемый методом непрерывной полимеризации в массе, при использовании дает лучший выход готового материала (цвет, четкость границ, гибкость, плотность) и позволяет значительно снизить нормы расхода сырья. Главное преимущество первого суспензионной полимеризации – более продолжительный срок хранения гранулята, что обуславливается нахождением молекул изопентана внутри гранулы.

Поэтому, несмотря на то, что более половины потребляемого в России ВПС поставляется из-за рубежа, мощности отечественных производителей простаивают.

Отечественные производители

Производство вспенивающегося полистирола в России осуществляется на трех предприятиях:

1. Газпром нефтехим Салават, г. Салават 2. СИБУР пластик, Узловая 3. Ангарский завод полимеров (Иркутская область)

Мощности для суспензионной полимеризации имеются у «Омской химической компании». Более того, это самое современное в России производство вспенивающегося полистирола. В 1980-х годы ВПС в Омске производился, однако затем производство было остановлено. В настоящее возобновлять производство вспенивающегося полистирола руководство «Омской химической компании» не собирается.

Прогноз объемов производства в 2006-2010 гг.

Прогнозирование объемов внутреннего производства вспенивающегося полистирола связано исключительно с вводом в строй новых мощностей. Возможность загрузки установленных мощностей остается еще очень значительной. Простаивает линия на Ангарском заводе полимеров, есть возможности производства ВПС у «Омской Химической Компании». Однако суспензионные технологии производства ВПС безнадежно устарели, и реанимация отживших технологий вряд ли может быть перспективной.

В настоящее время организация производства вспенивающегося полистирола рассматривают две нефтехимические компании – СИБУР и Нижнекамскнефтехим.

1. ОАО «Пластик», Узловая

Руководство «СИБУРА» обозначило амбициозные планы по реорганизации производства на ОАО «Пластик» (Узловая). На 2006 год запланирована реконструкция действующей установки для суспензионной полимеризации. Плюс к этому планируется приобретение оборудования для получения вспенивающегося полистирола путем непрерывной полимеризации в массе. Объем планируемых к установке линий пока не утвержден. Можно предположить, что в планы «Сибура» входит организация нового производства на уровне 50 тыс.тонн в год. Производство вспенивающегося полистирола «Сибур» планирует также организовать в Перми на площадке «Сибур-Химпром». Предполагаемая мощность будущего производство – 50 тыс.тонн в год.

2. ОАО «Нижнекамскнефтехим»

Нижнекамское предприятие заключило с соглашение с корейской компанией LG International Cor. качестве лицензиара процесса ВПС выступает корейская компания LG Chem. при участии LG International. Мощность производства составит 37,8 тыс. тонн в год.

Предыстория вопроса состоит в том, что осенью 2003 года корейская компания LG International Corp . совместно с акционерными обществами «Татнефть», «Нижнекамскнефтехим» и «Связьинвестнефтехим» (все – Татарстан) подписали соглашение о создании акционерного общества «Татаро-корейская нефтехимическая компания» (ТКНК), цель которой — строительство в Нижнекамске крупного нефтеперерабатывающего и нефтехимического комплекса. Предметом переговоров стало создание в Нижнекамске (Республика Татарстан) крупнейшего нефтехимического и нефтеперерабатывающего комплекса проектной стоимостью 1 миллиард 300 млн. долларов США, а также участие южнокорейской корпорации в проектировании и строительстве двух производств – вспенивающегося полистирола и линейного полиэтилена. Планируемый запуск линии для производства вспенивающегося полистирола намечен на 2007 год.

Производство в странах СНГ

Помимо 3-х российских предприятий – Газпром нефтехим Салават, Пластик (Узловая), Ангарский завод полимеров, — вспенивающий полистирол на территории СНГ производят Концерн «Стирол» (Горловка, Украина) и Завод пластических масс (Актау, Казахстан).

ОАО «Концерн «Стирол» (Горловка, Украина)

Производство вспенивающегося полистирола было введено в действие на предприятии еще в 1965 году. Изначальная проектная мощность составляла 16 тыс. тонн в год (реконструкции позволили увеличить мощность до 17,8 тыс. тонн в год). Тогда это еще был Горловский азотно-туковый предприятие получило в 1976 году. Как акционерное общество «Концерн Стирол» было зарегистрировано 1 сентября 1995 года.

В сентябре 2002 года открыт новый цех по производству вспенивающегося полистирола (на месте старого оборудования, которое было демонтировано), мощностью 24 тыс. тонн в год, состоящий из четырех технологических линий. Проект был осуществлен за счет собственных средств концерна. Общий объем средств, инвестированных в приобретение оборудования и производство строительно-монтажных работ, составил чуть больше 16 млн. гривен.

Проектную часть работ выполнил «Стиролинжпроект», монтаж оборудования и коммуникаций — строительно-монтажное управление «Стиролхиммонтаж» треста «Стиролхимремстрой», тогда как технологию, базовый инжиниринг, полимеризационное оборудование и четыре реактора поставили венгерская фирма Inter-Kemikal KFT и американская компания PST International.

Новое производство позволило сократить время одного цикла полимеризации до 12 часов (до этого было 28 часов), сократить число обслуживающего установку персонала, но, главное, улучшились физико-механических свойств полистирола, (выход гранул основной фракции размером от 0,5 мм до 2 мм составляет 99,5 %).

ТОО «Sat Operating Aktau» (г. Актау, Казахстан)

ТОО «Sat Operating Aktau» — бывший «Завод пластических масс», г.Актау, Республика Казахстан — последнее из промышленных производств полистирола, введенных в эксплуатацию в еще в бывшем СССР. Производство было запущено в 1981 году. Тогда предприятие называлось Шевченковский завод. На сегодняшний день наряду с «Омской химической компанией» — это самое мощное и современное производство полистирола, доставшееся с советских времен.

Завод сооружен в 1976-1980 годах на базе комплектного импортного оборудования. Огромное производство, построенное Советским Союзом в 1980 году при участии французских специалистов (), было организовано по полной технологической схеме – от синтеза мономера стирола до выпуска готовых форм полистирола. Причем рентабельность достигалась за счет использования при первичном синтезе местного углеводородного сырья. В год АКПО выпускал по 100 тыс. тонн вспенивающегося и 110 тыс. тонн ударопрочного полистирола, что составляло более половины общего производства этой продукции по СССР. С распадом Союза спрос на продукцию АКПО не ослаб, причем он стабилен не только внутри СНГ, но и в мире.

С 1994 по 2000 годы завод работал по укороченной схеме в связи с произошедшей в декабре 1993 года аварией на установке этилбензола. Был утрачен уникальный технический комплекс по синтезу стирола, а закупать мономер за рубежом – экономически бессмысленно: в этом случае себестоимость готового продукта превышала его рыночную стоимость. Реанимировать разрушенный комплекс самостоятельно ни область, ни республика были не в состоянии.

В 2001 году завод пережил второе рождение, когда после приобретения Торговым домом «Экстрапласт» на аукционе (на конкурсной основе) имущественного комплекса завода, было восстановлено производство полистиролов. ООО «Экстрапласт » возглавляет группу промышленных предприятий, объединенных в общую финансовую структуру, работающих в сфере химической промышленности России и Казахстана.

Таким образом, было создано крупнейшее в СНГ химическое объединение, состоящее из двух российских (“Томский завод композитных материалов и пластических масс” и Томский Нефтехимический завод) и двух казахстанских (Атырауский нефтехимический ) заводов. Для возобновления производства материнская компания выделяет заводу более 15 млн. долл., при этом около половины из этой суммы предназначено для пополнения оборотных средств ЗПМ. Высокое качество продукции обеспечивается использованием современных процессов ведущих мировых фирм — Emejota (США), Rhone Pнojil (Франция). В декабре 2001 года была запущена только одна линия. Ее производительность — 2,5 тыс. тонн полистирола в месяц. В 2002 году была пущена вторая линия.

Однако этим планам не суждено было сбыться. Устойчивый выпуск полистиролов так и не был налажен. С августа 2003 года завод практически не работал, не выплачивалась заработная плата, не погашались налоговые платежи. Главная проблема — ООО «Торговый дом «Экстрапласт» не смог решить проблему поставок сырья. В 2005 году ООО «Торговый дом «Экстрапласт» был вынужден отказаться от завода. Владельцем стала казахстанская компания, близкая к государству — акционерное общество «Атолл», дочернее предприятие «SAT&Co» и АО «Разведка Добыча «КазМунайГаз»

Дальнейшее развитие предприятия связано с реализацией Государственной программы развития нефтехимической промышленности Республики Казахстан. К 2010 году планируется увеличить производство всех видов полистирола на ЗПМ до 150 тыс. тонн в год. Столько смелые заявления основаны на планах Правительства по открытию газоперерабатывающих производств, которые должны будут решить сырьевую проблему. Себестоимость получаемого на последнем полистирола существенно ниже цен стран СНГ благодаря высоким мощностям технологической линии (при условии загрузки на 70-100%) и будет еще ниже при обеспечении предприятия отечественными сырьевыми ресурсами вблизи производства.

Импортные поставки

В настоящее время в Россию импортируется более половины потребляемого объма данного полимера. Как уже говорилось, импортируемый вспенивающийся полистирол значительно отличается от отечественного. Импортируется ВПС, изготовленный методом полимеризации в массе, и имеющий несравнимые потребительские преимущества. В России же пока ВПС производится методом суспензионной полимеризации. (Линия, установленная на «Салаватнефтеоргсинтез», пока в промышленном режиме не работает). Исключением составляют поставки из Украины и Казахстана. «Концерн «Стирол» также производит ВПС методом суспензионной полимеризации. Сегодня это самое современное производство ВПС на территории СНГ и по своим свойствам ВПС производства «Концерна «Стирол» значительно превосходит продукцию российских заводов. В 2006 году вновь были возобновлены поставки ВПС с «Завода пластических масс» в Актау (Казахстан).

Переработка материала зачем и как

Если говорить о большом производстве, то цель понятна — отходов много, а это дополнительные средства. А что сказать о нас, рядовых пользователях? Все дело в том, что с годами материала в доме становится все больше и больше. Он занимает место и накапливается больше. Сжигать его не рекомендуется, так как он выделяет вредные вещества, а выбросить — тоже не вариант.

Вот и получается, что правильное и эффективное решение — отдать на переработку или сделать это своими руками. Такая утилизация пенопласта поможет использовать его для другой цели и избавится от лишнего мусора дома

Чтобы сделать это своими руками, важно:

- определится с целью переработки и создания пенопласта;

- подобрать оптимальное место, где можно воплотить все в жизнь;

- определится со способом воздействия на пенопластовые отходы.

Многие останавливаются на том, чтобы использовать пенопласт в качество упаковочного материала. Хранить его в готовом виде проблематично, а вот измельчение поможет решить проблему. Чтобы заняться переработкой, нужна дробилка для пенопласта.

Существует несколько способов переработки или утилизации пенопласта:

Некоторые могут спросить: а зачем мне дробленый пенопласт? Его можно использовать не только для транспортировки, но и как теплоизоляционный материал. Давайте рассмотрим, где еще он пригодится.

Для чего необходимо утеплять дома из газосиликатных блоков?

Наружное утепления всегда лучше внутреннего, так как точка росы смещается не в стену, а в слой утеплителя.

Прежде чем утеплять газосиликатные блоки, которые представляют собой ячеистый бетон, нужно ознакомиться с их характеристиками. На строительном рынке газосиликат приобрел большую популярность своими высокими эксплуатационными свойствами. Этот материал отличается долговечностью, экологичностью, звукоизоляционными свойствами и экономностью. Экономию обеспечивает сохранение тепла. Здание, выполненное из ячеистого бетона, сокращает затраты на отопление до 40%.

Но стоит учитывать такой недостаток, как способность пропускать влагу. Газосиликат отлично впитывает жидкость благодаря своей пористой структуре и кладочным швам, потому следует защитить стену. Решением этой проблемы будет утепление газосиликата снаружи.

Выводы по изготовлению пенопласта

- Технология довольно проста, но требует обязательного соблюдения всех предписанных норм и правил.

- Материал (который внешне будет похож на качественный) можно получить даже при значительных отклонениях от правил производства. И этим пользуются «кустарные» фирмы (нехорошие люди).

Поэтому: покупайте только продукцию надежных, проверенных производителей (которые следят за качеством)

. Проверяйте наличие у продавцов соответствующих сертификатов качества.

Теперь вы знаете, как делают пенопласт, знаете основные особенности технологии изготовления и какому материалу нужно отдавать предпочтение. Успехов!